Способ центробежного литья поршневых колец и форма для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к отрасли литейного производства и может быть использовано при центробежном литье поршневых колец из модифицированного чугуна. Цель изобретения - повышение качества металла , достигается тем, что в способе, включающем установку в изложницу 1 полого стержня 2 и заливки металла, предварительно перед заливкой в полость стержня 4 подают модификатор, а изложницу вращают со скоростью, обеспечивающей дождевание заливаемого при температуре на 70-90°С выше температуры ликвидус металла. Через 15-20 с после заливки скорость вращения увеличивают до 1650-1750 об./мин и полость стержня 4 сообщают с рабочими полостями 3, для чего в отверстиях сообщающих полость стержня 4 с рабочими полостями 3, устанавливают быстросгораемые вставки 5. 2 с.п.ф-лы. З ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 5 В 22 0 13/03

ГОСУДАРСТВЕ ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТО Р С КОМУ СВИДЕТЕЛЬСТВУ (21) 4669068/02 (22) 10.02.89 (46) 30.11.91. Бюл. В 44 (71) Одесский конструкторско-технологический институт по поршневым кольцам (72) P.ß. Булаевская, В, Е. Сахновский и

М,И.Вайнер (53) 621.746.042 (088.8) (56) Авторское свидетельство СССР

М 51429, кл. B 22 0 13/04; 1936. (54) СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ

ПОРШНЕВЫХ КОЛЕЦ И ФОРМА ДЛЯ ЕГО

ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к отрасли литейного производства и может быть использовано при центробежном литье поршневыхИзобретение относится к литейному производству и может быть использовано при центробежном литье поршневых колец из модифицированного чугуна.

Цель изобретения — повышение качества металла.

Способ заключается в следующем.

В изложницу устанавливают полый стержень, оформляющий рабочие полости для отливки 11оршневых колец, и начинают вращение изложницы. Вращение ведут со скоростью и меньшей критической и рассчитывают из следующего соотношения

n=(0,7 — 0.8) 9,6 (q — Ь)(7 — Ь /D где d — диаметр свободной поверхности потока, м;

D — наружный диаметр потока, м.

q — ускорение силы тяжести, м/с .

„„5U„„1694334 А1 колец из модифицированного чугуна. Цель изобретения — повышение качества металла, достигается тем, что в способе, включающем установку в изложницу 1 полого стержня 2 и заливки металла, предварительно перед заливкой в полость стержня 4 подают модификатор, а изложницу вращают со скоростью, обеспечивающей дождевание заливаемого при температуре на 70 — 90 С выше температуры ликвидус металла, Через

15 — 20 с после заливки скорость вращения увеличивают до 1650 — 1750 об,/мин и полость стержня 4 сообщают с рабочими полостями 3, для чего в отверстиях сообщающих полость стержня 4 с рабочими полостями 3, устанавливают быстросгораемые вставки 5.

2 с.п.ф-лы, 3 ил. е

Такая скорость вращения позволяет хаотизировать движение заливаемого в нее металла, что, в свою очередь, способствует равномерному и полному усвоению модификатора, предварительно, за 7 — 13 с подан- Ь ного в полость стержня до заливки в него (л) жидкого металла. . (гд

Температура заливки металла составля.ет 70 — 90 С выше температуры ликвидус, что позволяет обеспечить проведение модифицирования и компенсировать тепловые потери в полости стержня в период

) аавюй перемешивания.

Время перемешивания 15 — 25 с, а затем полость стержня соединяют с рабочими полостями и увеличивают скорость вращения. до 1650-1750 об./мин.

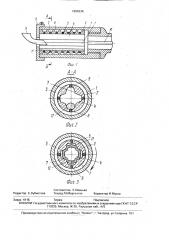

Устройство формы для центробежного литья поршневых колец представлено на

1694334 фиг. 1 — 3. На фиг. 1 — продольный разрез; на фиг, 2 — поперечный разрез формы, находящейся в неподвижном состоянии; на фиг, 3 — поперечный разрез формы, приведенной во вращение.

Центробежная литейная форма состоит иэ изложницы 1, полого стержня 2, образующего с изложницей рабочие полости 3.

Стержень имеет внутреннюю полость 4 и каналы питателей 5, перекрытые быстросгораемыми вставками 6, На внутренней полости стержня 2 выполнены продольные выступы 7. Изложница снабжена крышкой 8, заливочным желобом 9 и толкателем 10, Пример осуществления предлагаемого способа литья тонкостенных отливок.

Исходный чугун химического состава, мас.%: 3,2-3,6 С; 2,0-2,2 SIO2, 0,8-1,0 Мп; до 0,01 Р, 0,01 — 0,018 S выплавляли в печи

ИСТ-0,25.

Отливки поршневых колец диаметром

130 А27,05,02, 118 по прототипу и заявляемому способу получали в изложнице машины центробежного литья, мод 52.

Проведены шесть плавок — одна согласно прототипу, пять — no заявляемому способу, Перед заливкой, как при осуществлении известного способа, так и при осуществлении предлагаемого в изложницу 1 машины центробежного литья устанавливали центральный полый стержень 2 с радиальными каналами 5.

Стержни изготавливали из песчаножидкостекольной смеси, отверждаемой по

СО2-процессу, При осуществлении предлагаемого способа каналы 5 стержней 2 перекрывали вставками 6 толщиной (в мм) из полистирола с медным покрытием, В полости 4 стержня

2 имелись четыре продольных выступа 7, параллельные оси вращения машины. Выступы в сечении представляют собой треугольники высотой 16 мм.

При осуществлении известного способа (по прототипу) вставок и выступов в стержне не было.

Для осуществления предлагаемого способа в полость 4 стержня 2 засыпали модификатор-лигатуру ЖКГМг2 (8% Mg) поэ. 11 в количестве 0,8% к массе заливаемого чугуна поз. 12, Размеры частиц лигатуры не превышали 1,0 мм.

Изложнице 1 сообщали вращение со скоростью ni и вращали в течение времени

t>, затем производили заливку исходного чугуна 12, температура Т которого превышала на 70 — 90 над линией ликвидус. продолжали вращение изложницы с той же скоростью и дополнительно хаотизировали

d = 100 мм, D = 142 мм

35 требуемые по ГОСТ таты в получении отливок с однородной мик40 роструктурой и равномерной твердостью.

Равномерная твердость по наружному

55 движение расплава в течение периода t2 затем вставки 6 сгорали и полость 4 стержня

2 соединяли с рабочими полостями 3, заливаемый чугун поступал в рабочие полости 3 и с этого момента сообщали вращение изложнице со скоростью п2 до полной кристаллизации отливок. Затем производили выбивку отливок.

Значение скоростей вращения п1 и п2 об./мин, время вращения t1 и t2 (с), толщина вставок (мм), температура заливки Т (ОC), определялись методом планирования эксперимента с использованием ЭВМ. В качестве критерия качества отливок использовалась разность значений твердости в одной детали, как параметр, характеризующий равномерность микроструктуры.

Для данной отливки П р — 242 об./мин, Для сравнения отливок, полученных по известному и предлагаемому способам, определялась форма и размер включений графита (РТМ 23 4,427-79) в сечении кольца на разном расстоянии от наружного диаметра, твердость и разность значений твердости в одной детали по ГОСТ 621-87. Данные сравнительных замеров приведены в табл. 2.

Отливки, полученные по известному способу и по пяти вариантам предлагаемого способа, соответствуют требованиям ГОСТ по твердости, ее величина 98 — 112 HRB. Однако разность значений твердости в одной детали у прототипа и в запредельной зоне оптимальных значений параметров у предлагаемого способа превышает 4 единицы, Параметры заливок (2 — 4). приведенные в табл, 1, обеспечивают стабильные резульдиаметру кольца обеспечивает равномерный износ, что улучшает конструктивные и эксплуатационные свойства детали.

Формула изобретения

1, Способ центробежного литья поршневых колец, включающий установку в изложницу полого стержня, оформляющего рабочие полости, вращение изложницы со стержнем, заливку в нее металла и вращение до полной кристаллизации металла, о тл и ч а ю шийся тем, что, с целью получения однородных по микроструктуре отливок, эа

7 — 13 с до заливки металла в полость стержня подают модификатор, при этом форму вращают со скоростью и, предлагаемой из следующего соотношения:

0 = (0,7 — 0,8) 9,6 ч (q,/d ) (7 — d / ) 1694334

Таблица1

Таблица2 где d — диаметр свободной поверхности потока, м;

0 — наружный диаметр потока, м

q — ускорение силы тяжести, м/с, 1 причем металл заливают при температуре 5 перегрева на 70 — 90 С выше температуры ликвидус, а через 15 — 25 с после заливки металла полость стержня соединяют с рабочими полостями, а скорость формы увеличивают до 1650 — 1750 об./мин. 10

2. Форма для центробежного литья поршневых колец, содержащая изложницу с установленным в ней полым стержнем, оформляющим рабочую полость, о т и и ч а ющ а я с я тем, что, с целью повышения качества металла, она снабжена быстросгораемыми вставками, установленными в отверстиях, выполненных в полом стержне и сообщающих его внутреннюю полость с рабочими полостями, 1694334

Составитель Е.Иванько

Редактор Е.Зубиетова Техред М.Моргентал Корректор И,Муска

Заказ 4115 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101