Устройство для получения пленок композиционных материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к технике и технологии получения композиционных материалов на полимерной основе. Цель изобретения - совершенствование технологии изготовления пленок. Для этого устройство для получения пленок композиционных материалов, содержащее валик с первым ленточным электродом и вальцы для нанесения на него расплавленного полимера, снабжено камерой для ввеИзобретение относится к технике и технологии получения композиционных материалов на полимерной основе. Целью изобретения является совершенствование технологии изготовления пленок. На чертеже изображено устройство, общий вид. Устройство для получения пленок композиционных материалов состоит из лентопротяжного механизма ,1, содержащего валик 2 с первым ленточным электродом 3 и вальцы 4 для нанесения на него расплавленного полимера. Оно снабжено камерой 5 для введения наполнителя, состоящей из корпу- , в котором размещены под острым угдений наполнителя. В камере размещены распылитель, электрод, валик с вторым ленточным электродом и вальцы для формирования композиционной пленки. При движении лентопротяжного механизма на первый ленточный электрод с помощью вальцов наносится расплавленный полимер . Далее при прохождении композиции через камеру происходит введение в пленку наполнителя с одновременным присоединением второго ленточного электрода. Таким образом, в одном технологическом процессе совмещается формирование композиционной пленки и ее поляризация, что значительно сокращает процесс получения пленки. Кроме того, возможно получение пленок любой площади, неограниченной длины и зависимых от ширины используемых ленточных электродов. Возможно варьирование толщины пленки в зависимости от расстояния между вальцами и концентрации наполнителя в зависимости от скорости протяжки лентопротяжного механизма. 1 ил. лом а один к другому распылитель 7 и электрод 8, валик 9 со вторым ленточным электродом 10 и вальцы 11 для формирования композиционной пленки, Устройство содержит ванну 12 для расплавления полимера и протяжный стол 13, нагрев которых осуществляется нагревателем 14. Все механизмы закрыты кожухом 5. Напряжение на электроды 3, 8 и 10 подается от источника 16 питания. Готовая пленка наматывается на приемный барабан 17. Устройство работает следующим образом . С помощью электродвигателя (не показан ) приводится в движение лентопротяжсл с с ю .N

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4746338/05 (Z2) 30.08.89 . (46) 30.11.91. Бюл. М 44 (71) Московский областной педагогический институт им. Н, К. Крупской (72) И. Н. Поландов, О. К. Гулиш, Б. П. Богомолов и Л. К. Дикова (53) 678,057.9(088.8) (56) Авторское свидетельство СССР

f4 899357, кл. В 29 D 7/02, 1980.

Авторское свидетельство СССР

М 1623872, кл. В 29 С 71/04, 1988. (54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПЛЕНОК КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (57) Изобретение относится к технике и тех. нологии получения композиционных материалов на полимерной основе. Цель изобретения — совершенствование технологии изготовления пленок. Для этого устройство для получения пленок композиционных материалов, -содержащее валик с первым ленточным электродом и вальцы для нанесения на него расплавленного полимера, снабжено камерой для ввеИзобретение относится к технике и технологии получения композиционных материалов на полимерной основе.

Целью изобретения является совершенствование технологии изготовления пленок.

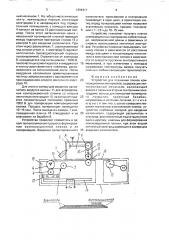

На чертеже изображено устройство, общий вид.

Устройство для получения пленок композиционных материалов состоит из лентопротяжного механизма,1, содержащего валик 2 с первым ленточным электродом 3 и вальцы 4 для нанесения на него расплавленного полимера. Оно снабжено камерой 5 для введения наполнителя, состоящей из корпуса-6, в котором размещены под острым уг„„Ы2„„1694411 А1 (я)ю В 29 С 71/04 // В 29 1 7:00 дения наполнителя. В камере размещены распылитель, электрод, валик с вторым ленточным электродом и вальцы для формирования композиционной пленки. При движении лентопротяжного механизма на первый ленточный электрод с помощью вальцов наносится расплавленный полимер. Далее при прохождении композиции через камеру происходит введение в пленку наполнителя с одновременным присоединением второго ленточного электрода. Таким образом, в одном технологическом процессе совмещается формирование композиционной пленки и ее поляризация, что значительно сокращает процесс получения пленки. Кроме того, возможно получение пленок любой площади, неограниченной длины и зависимых от ширины используемых ленточных электродов. Возможно варьирование толщины пленки в зависимости от расстояния между вальцами и концентрации наполнителя в зависимости от скорости протяжки лентопротяжного механизма. 1 ил. ееаВ лом а один к другому распылитель 7 и электрод 8, валик 9 со вторым ленточным электродом 10 и вальцы 11 для формирования композиционной пленки. Устройство содержит ванну 12 для расплавления полимера и протяжный стол 13, нагрев которых осуществляется нагревателем 14. Все механизмы закрыты кожухом 5. Напряжение на электроды 3, 8 и 10 подается от источника 16 питания. Готовая пленка наматывается на приемный барабан 17.

Устройство работает следующим обра. зом.

С помощью электродвигателя (не показан) приводится в движение лентопротяж1694411

gng gamp 0 db

Композиционная ный механизм 1, На гибкую металлическую ленту, являющуюся первым ленточным электродом 2 и находящуюся под отрицательным потенциалом, с помощью вальцов

4 наносят из ванны 12 расплавленный пол- 5 имер, После этого металлическая лента с нанесенной полимерной пленкой проходит между подогретым протяжным столом 13 и камерой 5 для введения наполнителя. При этом через распылитель 7, расположенный 10 под острым углом а к электроду 8, вдувают наполнитель (мелкодисперсный порошок пьезокерамики), Отраженные от электрода

8, находящегося под потенциалом +1000 В, пьезочастицы ориентируются и внедряются 15 в пленку расплавленного полимера, расположенного на металлической ленте. После внедрения наполнителя ориентированные частицы эапрессовывают с одновременным присоединением второго ленточного элект- 20 рода 10.

Для этого в камеру для введения наполнителя вводятся вальцы 11 для формирования композиционной пленки со вторым ленточным электродом 10, на который пода- 25 ется положительный потенциал примерно

1000 В для поляризации композиционной пленки. Процесс поляризации проводится

10-15 мин. После выхода из камеры 7 композиционная пленка i8 отвердевает и ее 30 сматывают на барабан б.

Устройство позволяет совместить в одном технологическом процессе формирование композиционной пленки и ее поляризацию. Введение ориентированного 35 наполнителя, прессование и поляризацию производят в один цикл, а ориентация частиц перед поляризацией пленки позволяет значительно сократить процесс поляризации с 1 — 1,5 ч до 10 — 15 мин.

Устройство позволяет получать пленки композиционных материалов любой площади, неограниченной длины и зависимых от ширины используемых ленточных электродов. Устройство позволяет варьировать толщину пленки в зависимости от расстояния между вальцами и концентрацию наполнителя в композиционной пленке в зависимости от скорости протяжки лентопротяжного механизма, а при изменении с помощью нагревателя температуры валика получать пленки с любым связующим термопластом.

Формула изобретения

Устройство для получения пленок композиционных материалов, содержащее лентопротяжный механизм, включающий валики с первым и вторым ленточными электродами, вальцы для нанесения полимерного покрытия, приемный барабан, нагреватель и источник питания, о т л и ч аю щ е е с я тем, что. с целью совершенствования технологии изготовления пленок, устройство снабжено камерой для введения наполнителя, содержащей распылитель и электрод, расположенные подострым углом один к другому, и вальцы для формирования композиционной пленки, при этом второй ленточный электрод размещен в камере для введения наполнителя.