Способ получения ангидритового вяжущего из фосфогипса

Иллюстрации

Показать всеРеферат

Изобретение относится к промышленности строительных материалов и может быть использовано при переработке фосфогипсовых отходов. Цель изобретения - снижение энергозатрат и пыления при обжиге. Способ получения ангидритового вяжущего из фосфогипса, включающий сушку, обжиг при 900-1200°С и помол, предусматривает предварительное смешивание фосфогипса с хвостами флотации серной руды в соотношении 1:3 и сушку до достижения влажности 8-12%. Зтабл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (! 1) (51)5 С 04 В 28/14

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

СПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4691099/33 (22) 16.05,89 (46) 30.11.91, Бюл, (Ф 44 (72) В.Г.Тихомиров, В.Г.Шатенштейн,, А,С.Костырко, М.В.Ефремов, И.Д. Кривошеев, П.К.Думма и А,И.Дубович (53) 666.972 (088.8) (56) Авторское свидетельство СССР

М 1296512, кл, С 01 F 11/46, 1987, Гипс и фосфогипс./Сб. работ по химической переработке гипса и фосфогипса. — М.: .

Химия, 1950, с. 136.

Изобретение относится к промышленности строительных материалов и может быть использовано при переработке фосфогипсовых отходов, Цель изобретения — снижение энергозатрат и пыления при обжиге.

Способ осуществляют следующим образом.

Пример. В качестве сырьевых материалов используют фосфогипс — отход производства ортофосфорной кислоты по ТУ

6-08-207-71, ТУ 6-08-104-68, ТУ 6-35-68; хвосты флотации серной руды — отход производства сернорудного концентрата для производства серы GBTQKllBBHblM методом по ТУ 6-23-3-80, ТУ t 13-23-01-17-86.Фосфогипс с исходной влажностью

20% отбирают со склада и смешивают с хвостами флотации, отбираемыми из хвостохранилища драглайнами, с влажностью

25%. В результате перемешивания драглайнами и происходящей реакции нейтрализа(54) СПОСОБ ПОЛУЧЕНИЯ АНГИДРИТОВОГО ВЯЖУЩЕГО ИЗ ФОСФОГИПСА (57) Изобретение относится к промышленности строительных материалов и может быть использовано при переработке фосфогипсовых отходов. Цель изобретения — снижение энергозатрат и пыления при обжиге.

Способ получения ангидритового вяжущего из фосфогипса. включающий сушку, обжиг при 900-1200 С и помол, предусматривает предварительное смешивание фосфогипса с хвостами флотации серной руды в соотношении 1:3 и сушку до достижения влажности 8-12%, 3 табл. ции, а также подсушки на воздухе влажность смеси составила 8 — 12%.

Смесь отходов с влажностью 8 — 12% за- 2 гружают в термические печи и подвергают обжигу без доступа кислорода, подогревая смесь до 1200 С. После обжига продукт подвергают помолу.

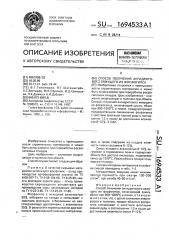

Составы исходных материалов и свойст- 0 ва смесей приведены в табл. 1-3. Фь

Ангидритовое вяжущее имеет механи- Q1 ческую прочность при сжатии 100-200: (Д кг/см2, при изгибе 40 — 50 кг/см . (№) Формула изобретения

Способ получения ангидритового вяжущего иэ фосфогипса, включающий сушку, обжиг при 900 — 1200 С и помол, о тл и ч а юшийся тем, что, с целью снижения энергозатрат и пыления, предел обжигом фосфогипс смешивают с хвостами флотации серной руды в соотношении 1:3 и сушат до достижения влажности смеси 8-12%, 1694533 0

CD л

1 1 Ю

333 а

3: о

1 CI)

О 3:

Х

r x о

Е о

CQ

0) (tt

CL

L о

Ц

Y.О

CX CV

333 М

Г л

О О

Z с

333 х о

r о

С о

О (Ч ф е»

С33 1.0

Iо с33

У

Iо

Х

333

Е

М ф

° с

1 О О

CD

CD ФМО

О QO «CO а «Я а

LAМ(Ч О

ctt 3О а ч о8

3- О

Ctt

X >Z о о

O. с

О с

ЦСО СО

ЭОЛ

3 а л

ООМ х .О

ICtt

Iс

01

Р)

Ct)

CL и

Э

Z

Cl.

Ct!

I3 9

1 1

1 1

1 1

1 1

1 1

I - 1 ! I

1 I

Си

333 ОЭ

Ц е

D О о Р

IX

Э

X о

3:

X о С

X . Ф

fC3 CX

333 X о а а CII 333

О Л:

1 1

1 1

1 1

1 1

1 1

1 1

1 1

1 1

1 1

1 1

1 1

1 1

О

1 1

1 I

1 1

1 I

1 1

1 1

I 1

1 I и и

1 0 1

1 1

1 1

1 1

1 1

3 — — - 3

1

1

1

1

I !

1

1

1

IC

I !

t — 3

1 1

1 3

I I

I М 3

l I

1 1

3 ! I

3 9

I I

1 с и

1 1

1 I

I 1

О

OOO Оияи оо л л л Л л (Ц аа<Ч OV ю м

О 01ЕСО 4 m СОСО=3 О

O CV «СОСО СЦ О O е во л «LA л л л °

Л ОМООФ 1 ОООО

О 01

О СО О Л-4 Л О Сл

О М е И1-.1 «LA Cll

«о л с;

4 10МООЛОО м м °

O aVrl «VVe а е е 3» «1,0 I 3»

М О М О О 3Л CD О О

СО О

О Ми"3 0 1- 0 СО

O- -eV

° a(Q л аЛ

° l

3Л М (Ч CD a" LA 1 О

О е» 9Ч

О Фи ФОСО МО

1.0 "Л СО %СО е (30 a,ве» a a. М,СЧ O О 3.31 М О

Ц

Ю Ф 3 - 1 333

8 6 3 Л= О О 3- 1Л: О Е ОООЯЛ

1694533 м

01

1

1 о

Ф 1

Э I о х

О> о

I I (tt

>Z (() X

z )3 ОоР

-Ф л О л м о

Э с к

И О о ц о х >s

)- о о m о

К

Z X

Х

Э O.

K о о (; с

Щ

Ф

CL I

Y о

I1 ! 1

I 1

I 1

1 1

1 I

I Q l о

v.

I 1 — —

1 I

1 с ()

I СО 1

I l

1 1

Г 1

1 I

1 I

I, I

И

СЧ, z ! I

1 !

1 I

I I

I 1

I ((> 1 с>

Са

1 I

Э

)Э

У

О э а

Э

C о

L о

Э

Э

Щ

OXO

Щ

Z

1О о

X

Я

7>

Е м о

Ф о

lY цо

R )с v

Э х у

X Э (П о .Э (D з о

О>

z v

Ц X о х

Э с о

CL с

О

Э о ц Ln э о (: ° оо а

С> в о (м л о е о о

X а

Э

О

Щ

Ф

lО о ц

Ф (l)

X о а с

v

0 (о

>Я (Щ

CL

Э

1(t!

Б:

1 1! 1

l I

) I- I о

1 Л Э

I Q. I .! I л 0

° \ м

О1 л (1 (М о

СМ о л

- 3

СМ

1 о а с

X

Э

K о ( ((!

O. () (с

° а (Q

+ м & х

-в 0 (() О р тх л л I

Эсс Е

%(о + о о (o ae ох

Э

X ())

m Ф о )Х э О>

X ц

О1

I I

I l

I pro I

1 ) ! I

1 1

) 1 (() l 1- 1

Ot 1 ((t 1 I ! 1 ) — —

Q ) 1

X ) 1 л I (» I (Q I I

1 1

>.О

) со млсо- со л л в л в в

О + т- т т т— лмоО о о в е л в ° м а со ()а л а а т МСеЪ Ст! М

С) ОФ-4 о о о е «ф т — т- т С() ааао ао о

° в а л е ° м .О o - A м сп

СО ЛСОСО ЛСО о о со а а -1. î о

«м с) an а=).

° a ° л ° л а - Lnммм.(> .(>

С Са лэсч эо в (° (л в о(>о(>о o а-а. () оюco о л л л в в в л о оо

Цатm Эоо а (в л ° о ooo о мал о ма

=). о-

>.О CO CO - -;-мrco л). лспо л л л л л л л л- . а W О м

СМ СЧ (л) СМ СМ СЧ (4

Е

:Г I — в. е- -.в ((t e сч м-) — -()

° ° ° ° ° ° ° ° ° !»

ОЕ ---С) О (. Х О Э е — с m ; 1 1 1 1 (т) лэ(еееее

1- ((О

О o e+ + + + + +

OVO

m î оееееее х zexxxxxx е ° ° ° ° ° ° сч ("1 а i0 со

Ф I

СЧ I

)

I

О !

1

I (X7 )

I т

1

)

I

I ! !

I

1

I

I

1

QO. 1 л

>.0 I

I

I ! т

°

О 1

1

I

М 1 т

I

1

I

° )

l

1

I

I 0 1

CO I

1 !

1

1 !

1

1

1

I

1 !

1

)

I О

) (1

1694533

Та 0 лм ца 3 б в

Нвимемоввиие про- II, Х дукта

Химический состав (2 ма бевводмыд продукт в остатке) в-в в молота, 2

0,6

45,5 - l,05

2,4

8,9 0,5

3,5 16 l

5,4 10 2

0,15

64,0 1,2

1,0

10>5

0,2

0 2

7,3

0,3

0,3 0,4

0,4

1,8

38 4

1 ° О

1,5, 29,5

0>5

0,4

1,8 23 1 0,1 0,2

58,4 0>7

2,3

13,0

Отс.

1 28 41,9 0,7

2,4 20>5 0,6 0,18 2,24

4,6 0,8

l 0 г,9 i8,4 0,4 о,i

1,6 25,0 0>3, 0,2

Ото. 61,2

lw3

5,8

0>9

О>55 4,1

1,2 > 40,8

0,55.

4,3

1,9 21,6 0,2 0,1

0>5

9,7

60,8

0>91

Отс, 0>5

1 2 26,0 0,3 . 0,1

1,6 22,4 0,25 0,2 2,4 6,3 02 0,2

40,0

0 9

3>9

4,5

58,9

11>29

0>9

Отс.

11 !

0,8

i>65 42,4

Ото. 62,8

4,95

О 5

0>95 8,3

3,6 11,4

1,2 15,2

0,3

0,1 0,2

0,3 0,3

12>35

43,7 0>45

1,8

2 >75

0 3

0 4

1>7 IÎ>9 0>1 0,2

8,8

0,02 63,9!

5. (16.

0,8 . 6,8 0,4 . 2,4 16>3 0,4 0,3

5,5

42,5

1,7

2 8 . 9,8 0,2 О ° 2

Отс. 62,0 0,97 8,5 l5 03

0>5

9,8

З,9 33,г

0,3

0 5

44,6

3,0!

1

10>2 0,6

2>7 20 4 1 0 - 0 5

1,8

Отс. 62,8

8„2

2;3 . 48,5 0,9

Не оярвделялм .He оп рвделялм

68>5 . 1>2 9>0

20.

Отс. а Время сбяигв 16 ч

Составитель B. Тихомиров

Редактор А, Маковская Техред М,Моргентал Корректор B. Гирняк

Заказ 4124 Тираж Подписное в

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-36, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101!!ex. »8îñòû Флотации (ХФ) . 21,3

То мв, после отяига

Исх,фосфо!т>пс (Фг) 27,7

То яе, после отяига

Исх.смесь, ХФ+ФГ (1в1) 24,8

То ке, после отю>га

Исх.тэ ась

ХФ + OI (1:2) 26,7

То яа, после обамга

Исх.смесь

ХФ + 0! (1:3) 26,3

То яа > .идоле обкига

Исх.смесь

И + ХФ (!зг) 23>9

То ае> после обвита

Исх.смесь

ФГ + ХФ (4;1) 26,7

То яе, после обкига

Исх. смесь

ФГ + ХФ (1:3) 22,9

То ае, после обвита

Hcx,õ8îñòû флотацим сухие,томи. кл., хъостохрамип>ва! И 1 . 2 0

То мв, после об>в>га

Исх.ХФ сырые +

+ известь,обое. доб. 8,7 21,0

То яе, после обкига

> (» J»> )»> (> а )»> (аь (» )