Способ изготовления деталей сложной формы

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии изготовления монолитных деталей из порош - ковых композиций на основе карбидов, например карбида кремния, карбидообразующих элементов и углерода и предназначено преимущественно для деталей, отличных по конфигурации от простых геометрических объемных тел, т.е. для деталей сложной формы, в том числе и тонкостенных . Цель изобретения - увеличение выхода годных деталей за счет повышения сохранности конфигурации заготовки. Цель достигается за счет использования подкладки с ответной (сопрягаемой) под деталь конфигурацией из легкообрабатываемого углеродсодержащего материала, например древесины, проведение совместного спекания и пропитывания при необходимости углеродсодержащего материала, например древесины, жидкостью углеводородного состава. Выход годных деталей при использовании данного способа составляет 95%. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИЧ Е СКИХ

РЕСПУБЛИК (sl)s С 04 В 35/56

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4672519/33 (22) 31.03.89 (46) 30.11.91, Бюл. ¹ 44 (71) Западно-Сибирский филиал Всесоюзного научно-исследовательского и проектно-конструкторского института нефтяного машиностроения (72) Э.Л. Щербаков и В,Н. Брызгалов. (53) 666.764.52(088.8) (56) Авторское свидетельство СССР

¹ 1366260, кл. В 21 D 22/02, 1988.

Уманский Л.М. Прессование порошковых материалов, М.: Металлургия, 1981. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

СЛОЖНОЙ ФОРМЫ ! (57) Изобретение относится к техчологии изготовленич монолитных деталей из порошковых композиций на основе карбидов, например карбида кремния, карбидообраИзобретение относится к технологии изготовления монолитных деталей из порошковых композиций на основе карбидов, например карбида кремния, карбидообразующих элементов и углерода и предназначено преимущественно для деталей, отличных по конфигурации от простых гео- метрических объемных тел, т.е. для деталей сложной формы, в том числе и тонкостенных, и может быть использовано в порошковой металлургии.

Целью изобретения является увеличение выхода годных деталей за счет повышения, сохранности конфигурации заготовки.

В связи с тем, что содержание углерода в материале подкладки в зависимости от

„„SU „„1694551 А1 зующих элементов и углерода и предназначено преимущественно для деталей, отличных по конфигурации от простых геометрических объемных тел, т,е. для деталей сложной формы, в том числе и тонкостенных, Цель изобретения — увеличение выхода годных деталей за счет повышения сохранности конфигурации заготовки. Цель достигается за счет использования подкладки с ответной (сопрягаемой) под деталь конфигурацией из легкообрабатываемого углеродсодержащего материала, например древесины, проведение совместного спекания и пропитывания при необходимости углеродсодержащего материала, например древесины, жидкостью; углеводородного состава, Выход годных деталей и ри использовании данного cfloсоба составляет 95%. 4 ил. породы древесины и вида материала (фане-:

О ра, древесно-стружечная плита, прессованные отходы, опилки и т.п.) различно, необходима корректировка содержания углерода до одного уровня в подкладках при массовом производстве одной детали. Естественно, что для подобных подкладок не должна использоваться древесина ценных, плотных (твердых) пород, а рыхлая пористая малоценная древесина для этой цели требует или дополнительного уплотнения (причем без последующего искажения приданной ей формы за счет остаточной упругости), или пропитки углеводородной жидкостью, которой нет альтернативы как с позиции технологичности, так и с позиции экономичности.

1694551

В дополнение отметим, что этим устраняется и потеря пластификатора из заготовки детали в процессе ее сушки.

П ростей шим и римером испол ьзования жидкостей углеводородного состава может служить пропитка такой малоценной высокопористой древесины, как например осины, в ванне с горячим битумом, бакелитом, парафином, отработанным смазочным маслом и т.п.

Таким образом, кратко можно выразить

1 требование к производству деталей в следующей формулировке; для стабилизации процесса спекания и обеспечения единообразия однотипных деталей необходим максимально сходный состав материала подкладок по содержанию углерода (независимо от породы применяемой в подклад-! ках древесины, а том числе и малоценной).

Конкретное численное значение углеродосодержания в подкладках при производстве однотипных деталей не является определяющим и зависит от формы и сложности детали, Для получения высокоплотной (монолитной) детали из карбидов необходимо наличие избыточного углерода в. приповерхностном слое детали, причем этот углерод на конечной стадии процесса изготовления детали (при выдерживании в парах карбидообразующего элемента) как раз и обеспечивает более высокое качество поверхности за счет химической связи с карбидообразующим элементом.

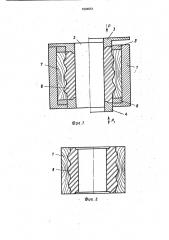

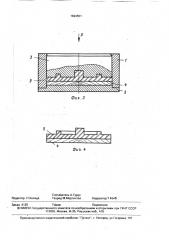

На фиг. 1 изображено устройство для изготовления заготовки детали сложной формы; на фиг. 2 — то же, для изготовления самой детали перед спеканием; на фиг. 3 и

4 соответственно — устройства для изготовления заготовки тонкостенной детали v, самой детали перед спеканием.

Рассмотрим пример с деталью сложной формы (фиг, " и 2), В прессформу, состоящую из матрицы 1, сердечника 2, верхнего пуансона 3 и нижнего пуансона 4, помещают (между дистанционными кольцами 5, 6) подкладку 7 из древесины (легкообрабатываемый углеродсодержащий материал); загружают ее с некоторым превышением объема материала 8 над объемом полости подкладки для заготовки, фиксируют подкладку 7 в матрице 1 дистанционными кольцами 5, 6. Формирование заготовки 8 осуществляется за счет создания давления (P) на верхний пуансон 3 и виброподпрессовки (Р1) на нижний пуансон 4, которую затем вместе с подкладкой 7 вынимают из матрицы 1 для последующих операций, 5 Рассмотрим пример с тонкостенной де-талью (фиг. 3, 4). В прессформу, состоящую из матрицы 1, подкладного кольца 2, пуансона 3, помещают подкладку 4 из древесины (легкообрабатывемый углеродосодержз10 щий материал), затем загружают прессуемый материал 5 и ведут прессовку прямым прессованием. Спрессованную деталь 5 вместе с подкладкой 4 вынимают из матрицы 1 для последующих операций. Традици20 исполнения из карбида, например поликристаллического самосвяэанного карбида

50 онными способами такую деталь получить невозможно.

Конечным продуктом реализации способа является сложная (в том числе тонкостенная) деталь с высоким ка чеством кремния, известного под обозначением

ЫПК или С2 (ТУ 14-1-601-83), Детали подложки изготовляют штамповкой (из фанеры), прессованием (иэ ДСП), механической обработкой (из монолитной древесины).

Конкретный процент выхода годных деталей по известному способа 47;4, а для тех же деталей по предложенному способу он составляет не менее 957. К этому можно добавить, что существует потребность s деталях из карбида кремния, процент выхода которых вообще равен О, так как их невозможно изготовить по известной технологии, а выход этих деталей по предложенному способу составляет не менее 95 .

Формула изобретения

Способ изготовления деталей сложной формы из порошковой смеси на основе карбидов, карбидообразующих элементов и углерода, путем укладки плзстифицированной порошковой смеси в прессформу,. прессования, сушки, последующего спекания и обработки в парах карбидообразующего элемента, отличающийся тем, что, с целью увеличения выхода годных деталей за счет повышения сохранности конфигурации заготовки, в прессформу перед укладкой смеси устанавливают подкладки с ответной(сопрягаемой) под деталь конфигурацией из древесины, а сушку и спекание ведут совместно с подкладкой, 1694551

Фиг. 2

1б94551

Составитель А.Турук

Техред М.Моргентал

Корректор Т. Колб

Редактор Н.Коляда

Заказ 4125 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Рауыская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101