Способ замедленного коксования

Иллюстрации

Показать всеРеферат

Изобретение относится к способу замедленного коксования нефтяного сырья и позволяет увеличить выход жидких продуктов при одновременном увеличении производительности процесса. Нефтяное сырье нагревают до температуры коксования и подают его в верхнюю и нижнюю части реактора. Подачу сыоья в верхнюю часть реактора осуществляют тангенциально и прекращают его подачу за 2 ч до достижения максимального уровня заполнения 1 ил.. 1 табл

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 10 В 55/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4494945/26 (22) 19.10,88 (46) 30.11,91. Бюл, ¹ 44 (72) В,В. Таушев, Г.Г. Валявин, В.M. Шуверов, В.Е. Федотов и М.П. Плотко (53) 665.777;4(088.8) (56) Авторское свидетельство СССР

¹ 899630, кл, С 10 В 55/00, 1980. (54) СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ

Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано для получения нефтяно го кокса путем замедленного коксования.

Цель изобретения — увеличение выхода дистиллятных продуктов при одновременном увеличении производительности процесса.

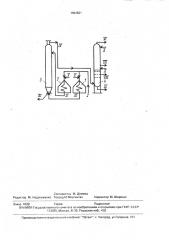

На чертеже представлена схема замедленного коксования нефтяного сырья.

Трубчатые печи 1 и 2 соединены с реактором 3 для коксования, который подключен к ректификационной колонне 4.

Пример, В качестве сырья взят гудрон сернистых нефтей плотностью 970 — 980 т/м ° коксуемостью 7,2 — 8,1 мас.%, содержанием серы — 2,1-2,3%; вязкостью BYso-22,50;

BYioo-7,2; фракционным составом — выкипает, об.%: до 400 С -2; 425 С- 3; 450 С вЂ” 4,5; .

475 С вЂ” 10; 500 С вЂ” 21,5, Исходное сырье (поток l) разделяют на два потока 11, III и направляют через автономные печи 1,2 для нагрева до 495 — 505 С и коксования, причем первый поток П вЂ” в верхнюю часть реактора 3, а второй поток! И

ÄÄ5UÄÄ 1694621 А1 (57) Изобретение относится к способу замедленного коксования нефтяного сырья и позволяет увеличить выход жидких продуктов при одновременном увеличении производительности процесса. Нефтяное сырье нагревают до температуры коксования и подают его в верхнюю и нижнюю части реактора, Подачу сырья в верхнюю часть реактора осуществляют тангенциально и прекращают его подачу за 2 ч до достижения максимального уровня заполнения. 1 ил., 1 табл. — в низ реактора 3. Для повышения скорости потоков 11, IÈ в змеевике печей 1, 2 подают турбулизатор — воду (поток Ц. Дистиллятные продукты коксования (поток И) из реакторэ 3 направляют в колонну 4 на ректификацию. С верха колонны отбирают газ, водяной пар, бензиновые фракции (поток VI), сбоку выводят легкий газойль (поток

Vll), тяжелый газойль (поток Vill), с низа колонны выводят кубовый газойль (поток IX).

Для обеспечения процесса ректификации в колонне 4 подают соответствующий охлажденный продукт (поток Х). При необходимости снижения вязкости исходного сырья (I) его разбавляют тяжелым газойлем (поток

И11). Выгрузку кокса (поток XI) из реактора проводят после его заполнения коксом.

Давление в реакторе 0,34 — 0,39 МПа, температура низа реактора в конце стадии заполнения реактора коксом 460-470 С, В таблице приведены примеры осуществления способа с указанием параметров технологического режима. Как видно из примеров 1 — 5,7 (см. таблицу), производительность процесса замедленного коксования

1694621

Способ по примеру

Показатели

Предлагаетей

Подача гудрона в реактор за 2 ч до конца его заполнения, т/ч

81,33 72,9 72,91 72,91 72,91 62,5 62,5

40,665 . 36,45 41,66 24,30 48,61 31,25 31,25

4G 665 36 45 31 25 48 61 24 30 31 25 31 25

44,66(53,6) 62,5

3(3,6) 31,25

41,66(50) 31.25 всего на верх в них

Порача гудрона в реак" торе после 2 ч или за

1 ч до конца его заполнения, т/ч:

3(3,6) 31,25 31,25

41,66(50) З1.25 40,665 З6.45 З1.25 48,61 24,Ç0 З1,25 З1,25 на верх в низ

Подача гудрона в реактор после 1 ч и до конца его заполнения, т/ч поток на верх

31,25

31,25

3(3,6)

41,66 (50) 31,25

48,61

24,30 31,25

Зо.45

31,25

40,665 поток в низ

Отклонение расхода потоков от их среднеарифиетического значения, 2

33

66

Тенпература в реакто- . ре в начале стадии о коксования, С

450

455

455

456

455

438

455

455

412 в верху в низу 158

460

450

1еипература верха .реактора за 2 ч до конца

ere заполнения, С 440

455

455

465

459

456 ч57

458

«55 резко возросла в сравнении с известным . способом — по сырью в 1,4 — 1,82 раза, по дистилляту — в 1,55 — 2,06 раза и по коксу — в

1,18-1,72 раза. Попытка поднять производительность процесса зэ счет увеличения подачи гудрона в верхнюю часть реактора с превышением расхода до 33% от среднеарифметического значения расходов окончилась неудачей (см. пример 6) из-за возрастания коксуемости дистиллята свыше предельной величины (> 2,5%).

Неудачей сопровождалась попытка улучшения показателей процесса путем увеличения продолжительности подачи сырья в верхнюю часть реактора нэ два часа (см. пример 8).

Также недопустимо для стабильности процесса приближение коксуемости дистиллята (2,4%) к предельной величине (2,5о/ь) при увеличении продолжительности подачи сырья в верхнюю часть на 1 ч (см. пример 7).

Наблюдаемое повышение производительностии процесса замедленного коксования по предложенному способу сопровождается улучшением его селективности с повышением выхода дистиллята по сравнению с известным способом на 11,7 (9,5)% и соответственно снижением выхода сернистого кокса на 26 (22)%.

Селективность процесса по выходу дистиллята снижается при попытке увеличения производительности процесса за счет увеличения подачи сырья в нижнюю часть реак5 тора íà 33% от среднеарифметической величины (см. пример 5).

Представленные в таблице данные обосновывают оптимальные условия проведения процесса замедленного коксования

10 по предлагаемому способу, а также доказывают увеличение выхода дистиллятов и увеличение производительности процесса по сравнению с известным способом.

15 Формула изобретения

Способ замедленного коксования нефтяного сырья, включающий нагрев исходно.го сырья до температуры коксования и

20 подачу его в верхнюю и нижнюю части реактора, выдержку сырья с получением кокса и дистиллятных продуктов, о т л и ч а ю щ и йс я тем, что, с целью увеличения выхода дистиллятных продуктов при одновремен25 ном увеличении производительности процесса, подачу сырья в верхнюю часть реактора осуществляют тангенциально и прекращают его подачу за два часа до достижения максимального уровня заполне30 ния.

1694621

Продолжение таблицы

Способ по примеру

Показатели

Предлагаю ьгй

1 (1 I

3 I 4

5 6

7 8

Известнын

450 459 460.

4522

450

456

453

447

1,5

1,5

1,5

1,5

1,5

1,5

1,5

1,5

1,5

1,5

0,9

2.3 2,1 2,3 2,5 . 2,4 7 2,5

2,1

2,3

Производительность процесса коксования при работе на раух блоках, тыс.т/г

1049

1 049

750

350

210

155

155

80,5 31,03 31,3 71,5

15 14,76 14,76 20

74 дистиллят кокс.19

1,5(I,Ц 1,95(1,82) 1,75(1,63) 1,75(1 63) 1.,75(1 ° 63)

1,61(1,55) 2 16(2,06) 1,95(1,о5) 1,95(1,35) 1,72 (1,63)

1,2(1,13) 1,47(1,44) 1,29(I,27) 1,29(1,27) 1,75(1,72) по коксу

35,3

Время заполнения реактора коксом, ч

30 2ч 6 23

29,5

2 (О)

5 (0) 8(6,75) 11,7(9 ° 5) 11,7(9,S)

26 (22) 26(22) 20(16) температура верха Реактора посла 2 ч и за I ч Рп конца его а запогьгения, С температура а реакторе гюсле 1 ч и до конца его зягюгьгения, С о в верху в низу

Подача водяного пара, нас.2 на загрузку в поток верхний ннвний

Максимальная коксуемость дистилпята коксования, иас.2 по гудрону. по дистилляту по коксу

Выход продуктов коксования „ иас.2 на сырье

Кратность увеличения производительности процесса коксования по сырью гю дистилляту

Изменение выхода ïðîдуктов коксования, 2

Ао дистилляту по коксу

470

643

458

122

1i07(I)

° 1,05(I )

1,02 (1) 452

470

711

144

79

470

1,5

1.5

1171

943

176

l1(3.9)

25 (21) 453

470

I.5

1,5

1049

852

454

470

470

1(3)

0 (5) 458

470

4S8

470

914

712

146.

79

1,5(1,4)

1 6(1 55)

I,2(1,18) 6(6,75)

20 (16) 462

470

1,5

1,5

1694621

Составитель М, Демина

Редактор M. Недолуженко Техред М,Моргентал Корректор M. Шароши

Заказ 4129 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035; Москва, Ж-35, Раушская наб.; 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101