Способ ввода реагентов в фурменный прибор доменной печи

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии , в частности к доменному производству , и может быть использовано при подаче топлива и дутья в печь. Целью изобретения является снижение расхода кокса путем повышения полноты взаимодействия топливно-дутьевых компонентов. Способ ввода реагентов в фурменный прибор доменной печи включает подачу горячего дутья и топлива, вводимого сопутно дутьевому потоку, и отличается от известного тем, что топливо перед истечением формируют на горизонтальном прямолинейном участке в виде кольцевой струи, при этом длина участка составляет 6-8 диаметров средней линии кольцевой струи. 5 ил, 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (s1)s С 21 В 7/16

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4637119/02 (22) 23.11.88 (46) 30.11.91. Бюл, М 44 (71) Институт черной металлургии (72) В. В.Л иси ц ки й, И. Г. То ва ро вс ки й, IO.À.Ïðèxoäüê0, А.А.Шинкаренко, С.И.Зайцев, Л.P.Êóëåø, И.В.Мураш, Е.П.Болкунов, В.М.Минаев и В.Н. Булава (53) 669,162.221 (088.8) (56) Г.Г.Ефименко и др. Металлургия чугуна.

Киев, Вища школа, 1981, с,363.

И.Г.Товаровский и др. Сталь, 1984, ЬЬ 7, с.10 — 12. (54) СПОСОБ ВВОДА РЕАГЕНТОВ В ФУРМЕННЫЙ ПРИБОР ДОМЕННОЙ ПЕЧИ

Изобретение относится к черной металлургии, в частности к способам ввода реагентов в фурменный прибор доменной печи.

Целью изобретения является снижение расхода кокса путем повышения полноты взаимодействия топливно-дутьевых компонентов.

Сущность способа заключается в том, что топливо перед истечением формируют на горизонтальном прямоугольном участке в виде кольцевой струи, при этом длина участка составляет 6 — 8 диаметров средней линии кольцевой струи.

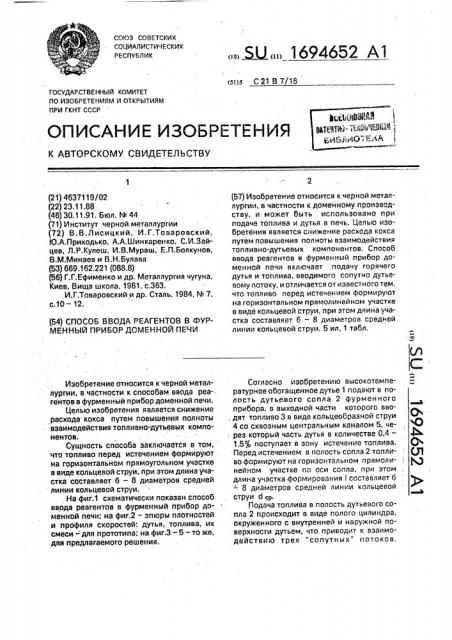

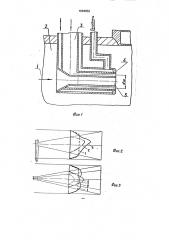

На фиг.1 схематически показан способ ввода реагентов в фурменный прибор доменной печи; на фиг.2 — эпюры плотностей и профиля скоростей: дутья, топлива, их смеси =для прототипа; на фиг.3 — 5- то же, для предлагаемого решения. Ы 1694652 А1 (57) Изобретение относится к черной металлургии, в частности к доменному производству, и может быть использовано при подаче топлива и дутья в печь. Целью изобретения является снижение расхода кокса путем повышения полноты взаимодействия топливно-дутьевых компонентов. Способ ввода реагентов в фурменный прибор доменной печи включает подачу горячего дутья и топлива, вводимого сопутно дутьевому потоку, и отличается от известного тем, что топливо перед истечением формируют на горизонтальном прямолинейном участке в виде кольцевой струи, при этом длина участка составляет 6 — 8 диаметров средней линии кольцевой струи. 5 ил, 1 табл.

Согласно изобретению высокотемпературное обогащенное дутье 1 подают в полость дутьевого сопла 2 фурменного прибора, в выходной части которого вводят топливо 3 в виде кольцеобразной струи

4 со сквозным центральным каналом 5, через который часть дутья в количестве 0,4—

1,5% поступает в зону истечение топлива.

Перед истечением в полость сопла 2 топливо формируют на горизонтальном прямолинейном участке по оси сопла, при этом длина участка формирования t составляет 6 — 8 диаметров средней линии кольцевой струи d cp.

Подача топлива в полость дутьевого сопла 2 происходит в виде полого цилиндра, окруженного с внутренней и наружной поверхности дутьем, что приводит к взаимодействию трех "сопутных" потоков.

1694652

Центральный дутьевой поток, в процессе непосредственного контакта с кольцевым топливным„поджигает его, что сопровождается мгновенным расширением последнего с возрастанием реакционной поверхности, вступающей во взаимодействие о основным потоком дутья. При этом контакт топливных и дутьевых компонентов происходит под непрерывным воздействием усиливающейся поперечной (радиальной) турбулизации, источник которой расположен в центральной части дутьевого канала.

До полного распределения углеводородных компонентов в периферийные слои дутья максимальный температурный уровен ь сосредоточен в приосевой области, что активизирует радиальное смещение и усредняет плотность топливно-дутьевого потока за счет развития поперечных пульсаций, поступающих с центра при воспламенении, при этом происходит поперечное усреднение температурного уровня потока, B связи с расположением источника радиальной турбулизации в центральной части, происходит равномерное насыщение углеводородными компонентами дутьевого потока по всему объему полости сопла 2.

Таким образом, подача в полость дутьевого сопла 2 кольцевой струи топлива коаксиально дутью, т.е. с наружной и внутренней оболочкой дутья, обеспечивает усиление поверхности контакта и повышение равномерности и плотности потока технологически требуемой однородности смеси в пределах фурменного прибора, что, в свою очередь, обеспечивает интенсивное окисление углевородородов и предотьращает сэжеобразование при термическом разложении той части, для окисления которой не хватает кислорода иэ-за плохой организации взаимодействия компонентов.

Радиальный процесс взаимодействия топливно-дутьевых компонентов при предельном их поступлении выравнивает профиль скорости смешанного потока и снижает величину гребней в эпюре скоростей (см.фиг.3 и пример конкретного выполнения). Укаэанный процесс активизируется за счет предварительного формирования топливного потока на горизонтальном прямолинейном участке длиной 6 — 8 диаметров средней линии струи непосредственно перед истечением. Такое формирование кольцевой струи приводит к увеличению ее поперечной сплошности в пределах топливного тракта, к устранению застойных и вихревых зон. Зто стабилизирует истечение такой струи, характеризующейся значительно меньшей толщиной топливного потока в сравнении с круглой струей, и повышает дальнобойность струи после ее истечения, а это дополнительно способствует усреднению компонентов на сравнительно коротком пути. 8 результате резко повышается степень окисления топлива, что приводит к существенной величине экономии кокса.

Уменьшение длины прямолинейного. участка менее нижнего значения указанного предела приводит к потере сплошности и появлению неорганизованной продольной пульсации топливной струи — за счет замет.ного влияния застойных эон и вихревых контуров при повороте струи. Зто приводит в процессе истечения к продольному искажению профиля скорости смешанного потока, к насыщению углеводородными компонентами преимущественно центрального слоя топливно-дутьевого потока, что в конечном итоге не обеспечивает экономию кокса.

Увеличение длины прямолинейного участка более верхнего значения указанного предела повышает гидравлическое сопротивление топливного тракта. Это снижает эффект взаимодействия кольцевой топливной струи с центральной дутьевой струей, что способствует выделению сажистого углерода в приосевой области и снижению поперечной однородности потока в целом, что в конечном итоге также снижает показатели по расходу кокса. При длине прямолинейного участка, равной 6 диаметрам средней линии топливной струи, застойные зоны в топливном тракте незначительны и носят локальный характер, не оказывающий заметного влияния на гидродинамику струи. При этом вихревые контуры периодически появляются и исчезают, т.е. режим течения носит переходный характер. Зто в свою очередь, приводит к непродолжительному искажению профиля скорости и гасится само п ро из вол ьно. П ри этом, концентрация углеводородсодержащих компонентов по сечению потока достаточно равномерна. т.е. достигается равноплотность потока, а эпюра скорости близка к-средней скорости.

При длине прямолинейного участка, равной восьми диаметрам средней линии топливной струи, гидравлическое сопротивление топливного и центрального дутьевого трактов незначительно возрастает (рост гидравлического сопротивления составляет не более 3%), При этом выделения сажистого углерода не наблюдается, поток достаточно однороден, т.е. равноплотен по сечению.

Пример. Исходные данные:

1694652 шт„

5 место реализации — доменный цех меткомбината "Запорожсталь", доменная печь полезным объемом 1513 м; количество фурменных приборов 16 расход дутья на печь 2660 м /мин; расход природного газа на печь 260 м /мин; температура дутья 1200 С; температура природного газа 20 С; давление дутья 315 МПа; давление природного газа 600 МПа; степень обогащения дутья кислородом

27 ; продолжительность опробования 12 мес.

Результаты опытно-промышленного опробования.

Сопоставление данного способа производили с известным способом, изложенным в заявке в качестве прототипа. На фиг.2-5 показаны эпюры скоростей потока дутья 1, топлива в сопле 2, дутья, проходящего через центральную трубу,и результирующая эпюра скорости газового потока в сопле фурменного прибора. Эпюры скоростей построены для сечения, отстоящего от выходного торца фурмы на расстоянии 200 — 300 мм. Эпюры плотностей подобным эпюрам скоростей газовых потоков.

На фиг.2 показан случай, соответствующий прототипу заявляемого способа; на фиг.3 — случай, соответствующий заявляемому способу; на фиг.4 — случай, при котором длина горизонтального прямолинейного участка меньше заявляемого предела и равна четырем диаметрам средней линии

5 кольцевой струи; на фиг.5 — случай, при котором длина горизонтального прямолинейного участка больше заявляемого предела и равна девяти диаметрам средней кольцевой струи.

10 Видно, что на фиг.3 профиль скооости и, соответственно, плотности наиболее ровный по сечению топливно-дутьевого потока, что приводит к наибольшей степени окисления топлива. Результаты взаимодействия

15 топливно-дутьевых компонентов в виде конечного результата, т.е, экономии кокса, представлены в прилагаемой таблице.

Таким образом, максимальная экономия кокса 4 — 6 кг/т чугуна достигается при

20 величине 1/d

Формула изобретения

Способ ввода реагентов в фурменный прибор доменной печи, включающий подачу

25 горячего дутья и топлива; вводимого сопутно дутьевому потоку, отличающийся тем, что, с целью снижения расхода кокса за счет повышения полноты взаимодействия топливно-дутьевых компонентов, топливо

30 перед истечением формируют в виде кольцевой струи на горизонтальном прямолинейном участке, длина которого составляет

6 — 8 диаметров средней линии кольцевой струи.

1694652

1694652

Составитель В.Чижикова

Редактор E.Çóáèå1îâà Техред M.Ìîðãåíòàë Корректор M.Øàðoøè

Заказ 4130 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101