Состав для борирования отливок из стали

Иллюстрации

Показать всеРеферат

Изобретение относится к составу для борирования стальных отливок. Цель изобретения - повышение термостойкости покрытия и улучшение его качества за счет снижения шероховатости поверхности и повышения однородности диффузионного слоя. Состав содержит следующие компоненты , мас.%: карбид бора 10-20; фтористый натрий/ 2-5; ортосиликат циркония 65-80; пульвербакелит 5-10. Это позволяет в несколько раз повысить качество покрытия . 1 табл.

союз СО8етских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (sg)5 С 23 С 8/72

> ((" "%

iyA7< (pfJj

Б1.1Б Н;

ГОСУДАРСТ8Е ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

V,А,ВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4745098/02 (22) 26,07,89 (46) 30.11.91. Бюл. М 44 (71) Камское обьединение по производству большегрузных автомобилей (72) B,È.Àñòàùåíêî, Г.И.Янцен, Ф.Б.Хальфин, Т.Ф.Мулюков, Е.И.Сергеева и А,Г.Янцен (53) 621.785.51.06(088.8) . (56) Авторское свидетельство СССР

М 755890, кл. С 23 С 8/70, 1980.

Изобретение относится к химико-термической обработке и может быть применено в качестве диффузионно-активного покрытия литейных форм, преимущественно песчано-глинистых, с целью получения износостойкой поверхности стальных отливок.

Цель изобретения — повышение термостойкости покрытия и улучшение его качества за счет снижения шероховатости поверхности и повышения однородности диффузионного слоя.

В состав, включающий карбид бора, фтористый натрий, наполнитель и связующее вещество, для получения термостойко-.î диффузиоино-активного покрытия литейных форм и улучшения качества упрочненной поверхности отливок, в качестве наполнителя используют высокоогнеупорный материал — цирконовый концентрат, а в качестве связующего — пульвербакелит при следующем соотношении компонентов, с%.,, Я2,„, 1694691 А1 (54) СОСТАВ ДЛЯ БОРИРОВАНИЯ ОТЛИВОК ИЗ СТАЛИ (57) Изобретение относится к составу для борирования стальных отливок. Цель изобретения — повышение термостойкости покрытия и улучшение его качества за счет снижения шероховатости поверхности и повышения однородности диффузионного слоя. Состав содержит следующие компоненты, мас,%: карбид бора 10 — 20; фтористый натрий 2 — 5; ортосиликат циркония

65 — 80; пульвербакелит 5 — 10, Это позволяет в несколько раз повысить качество покрытия, 1 табл.

Карбид бора 10 — 20

Фтористый натрий 2 — 5

Цирконовый концентрат 65-80

Пульвербакелит 5 — 10

"Функциональное назначение вводимых компонентов, Ортосиликат циркония (ZrSi04) — ком-. понент, входящий в состав покрытия в качестве наполнителя, является высокоогнеупорным (т л = 2430 — 2450 С) и инертным по отношению к металлам (в том числе к железу) и их окислам. В связи с тем, что цирконовый концентрат не участвует в металлотермической реакции, объектом защиты является состав для борирования, а не для бороциркрнирования. Цирконовый концентрат введен в состав для повышения термостойкости диффузионно-активного покрытия.

Пульвербакелит — компонент, входящий ° в состав покрытия в качестве связующего, представляет собой порошок светло-желтого цвета, который состоит из фенолформаль1694691

СН20Н

20, 2

N а

Указанные порошкообразные компоненты смешивают и засыпают в опоки на предварительно разогретые до 200-220 С металлические модели с последующим спеканием формы в печи при 410 - 10 С. 30

При указанной температуре пульвербакелит обеспечивает связывание порошкообразных компонентов с образованием плотйой литейной формы. Наличие в смеси циркового концентрата обеспечивает высо- 35 кую.термостойкость и прочность диффузионно-активного покрытия литейных форм.

При заливке жидкого металла (T > 1600 С) в песчано-глинистую форму предлагаемый состав диффузионно-активного покрытия не 40 разрушается, обеспечивает получение качественного упрочненного слоя и качественной поверхности отливок.

Металлографическими исследованиями на микроскопе "Неофот-2" и микротвердо- 45 мере "Дюримет" выявлена структура упрочненного слоя, состоящая из боридной эвтектики с микротвердостью 724 — 882 HV.

Твердость сердцевины (неупрочненного слоя) составляет 521 — 564 HV. 50

Оценка термостойкости покрытия.

Под термостойкостью понимают ñïîсобность диффузионно-активного покрытия выдерживать воздействие высоких температур при заливке расплавленного металла. 55

При этом покрытие не должно вступать во взаимодействие с расплавленным металлом и разрушаться. В случае взаимодействия диффузионно-активного покрытия с дегидной смолы (7,5 — 8,0 ) и уротропина (остальное, до 100 ), Наличие фенолформальдегидной смолы обеспечивает при 200 — 220 С обволакивание зерен цирконового концентрата, карби- 5 да бора и фтористого натрия, Отверждение состава проходит при 350-420 С, 3а счет уротропина — катализатора отверждения— этот процесс ускоряется, Химическая структурная формула фе- 10 нолформальдегидной смолы

Химическая структурная формула уротропина (гексаметилентетрамина)

I

СЯ

N расплавом происходит разрушение покрытия, попадание его компонентов в тело отливки, тем самым ухудшается качество поверхности-повышается шероховатость.

В связи с изложенным термостойкость диффузионно-активного покрытия известного и предлагаемого составов оценивают по шероховатости поверхности упрочненных отливок — лопаток дробеочистных агрегатов.

Шероховатость поверхности отливок излучают по средней (R>) и максимальной (й ) высоте неровностей. Базовая длина для оценки шероховатости поверхности составляет 45-50 мм, Высоту неровностей поверхности определяют с помощью микроскопа

ММР-2Р при увеличении 100" по специально приготовленному микрошлифу с точностью 50 мкм.

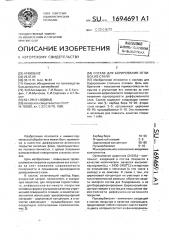

В таблице приведены результаты исследования шероховатости поверхности отливок, упрочненных в форме с различными . составами .диффузионно-активного покрытия. Видно, что шероховатость поверхности отливок, упрочненных в форме с использованием предлагаемого состава, составляет

<100 150 мкм (Ra) и 200 500 мм (Rz), в lo время как при использовании известного состава шероховатость поверхности составляет соответственно 350 и 1000 мкм, Из данных таблицы видно, что при упрочнении отливок с использованием известного состава толщина борированного слоя находится в пределах 0,36 — 0,47 мм, т.е. разница достигает 0,11 мм. При использовании предлагаемого состава для упрочнения разница между максимальной и минимальной толщинами упрочненного слоя не превышает 0,06 мм, что свидетельствует о получении более равномерного (однородного) борированного слоя по конфигурации отливки.

Увеличение содержания цирконового концентрата до 90 снижает глубину упрочненного слоя, а уменьшение его до 50-607; снижает термостойкость и прочность диф- фузионно-активного покрытия, что приводит к образованию раковин на поверхности отливок.

Оптимальное содержание связующего компонента в смеси 5-10 (. Снижение содержания пульвербакелита до Зф, не обеспечивает качественной связки смеси, что резко снижает прочность формы и приводит к попадению цирконового концентрата в тело отливки, Увеличение до 12-13 (, пульвербакелита в составе смеси приводит к ухудшению качества поверхности (наличие мелких раковин) упрочненного слоя отливки.

1694691

Результаты анализов приведены в таблице.

Из данных таблицы видно, что предлагаемый способ диффузионно-активного покрытия является термостойким. и прочным, что позволяет получать качественный упрочненныВ;:слой и качественную поверхность отл и во к (при литье в песчано-глинистые формы;, О 20

5 4 (З и) з 4 го

1В

1В (с

Карбид бора фтористый яатрнй

Келезная, окалина

Килкое стекло ((нрконовый концентрат

Йульвербакелнт

Шероховатость нкн Вк/Кв

Качество поверхности (аалнчие поверхностных де» фектов)

Качество упрочнеяного слоя (однородяость по конфигурации о>ливки) 5 2

77

6В

77 76 65 еп

10 5

1ООП/З50 350/150 450/150

Трудно удаляемый пригар

450/150 500/150

2ПП/ 100 ЗВП/ 150 450/ 150 гпп/ 100

Раковины, треники, пригар на поверхяостн отсутствуз>т ч() О ° 47/0>36 0>42/ . 0,41/ .. 0,36/ 0,41/0,35

) /0,37 /0,35 /П,ЗО (0,11)ЕЯ) (0, 05) (П, 06) (П, 06) (0,06) a,43/0,37 0,34/0,37 (0,06) (п,пз) 0,3В/.

/0>34 (0>04) 0,40/0 35 (0>05) В числителе показаяа наксннальная> в зяаиенателе — >о(яниальная толяины упрочяеняого слоя. в) ваЭ

В скобкак указана однородность (рввноиерностъ),борнроваяяого слоя на отливках> как разница иезду наксннайьвой н иняииальяой толяниа>о(.

Составитель И. Петров

Техред M.Моргентал Корректор В. Гирняк

Редактор М. Петрова

Заказ 4132 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Пример. Проводят поверхностное насыщение отливок бором из предлагаемого состава диффузионно-активного покрытия песчано-глинистых литейных форм.

Смесь диффузионно-активного покрытия 5 готовят путем смешивания порошкообразных компонентов: карбида бора (ГОСТ 574476), фтористого натрия (ГОСТ 4463-76), цирконового концентрата (ОСТ 48.82-81) и пульвербакелита (ОСТ 6-05-441-78). Пол- 10 ученной смесью слоем толщиной 3 — 5 мм покрывают предварительно разогретые до

200 — 220 С металлические модели. Окончательное заполнение опок проводят песчано-глинистой смесью, состоящей из 97 15 цирконового концентрата и 37; пульвербакелита. Форму помещают в печь и проводят спекание смеси при 400-420 С в течение 25 мин. Форма подготовлена для получения литых деталей — лопаток дробеочистных аг- 20 регатов.

Проводят заливку в форму жидкой стали

ЗХ5МФСИЛ следующего химического состава, (7: С 0,27; Сп 4,5; Nl 0,82; Мп 0,82;

Sl 0,81; Мо 1,35; Ч 0,25, с температурой 25

1680 С. После кристаллизации и охлаждения получены качественная поверхность и упрочненный слой отливки, Формула изобретения

Состав для борирования отливок из стали, преимущественно получаемых при литье в песчано-глинистые формы, включающий карбид бора, фтористый натрий, инертный наполнитель и связующее, о т л и ч а юшийся тем. что, с целью повышения термостойкости покрытия и улучшения его качества за счет снижения шероховатости поверхности и повышения однородности диффузионного слоя, он содержит.в качестве связующего пульвербакелит, а в качестве наполнителя — ортосиликат цикрония при следующем соотношении, мас. ф,:

Карбид бора 10 — 20

Фтористый натрий 2 — 5

Ортосиликат циркония 65 — 80

Пульвербакелит 5 — 10