Способ восстановления работоспособности составных опорных валков

Иллюстрации

Показать всеРеферат

Изобретение относится к тяжелому машиностроению , в частности к изготовлению крупных кованых валков для прокатного производства. Цель изобретения - повышение долговечности оси. При демонтаже бандажа валок подвергают общему нагреву до достижения его осью температуры 300- 350°С, выдерживают валок при указанной температуре , после чего ускоренно нагревают бандаж и демонтируют его с оси. Края посадочной поверхности оси величиной 0,06-0,1 длины бандажа профилируют волнообразной кривой с Максимальной амплитудой и шагом, равным 0,3-0,8 радиуса сопряжения шеек оси с ее бандажируемой частью, и уменьшением амплитуды и шага залка до полного ее сбега к середине посадочной поверхности оси. Ось перед подготовкой посадочной поверхности наплавляют слоем определенной толщины. 1 з.п. ф-лы, 2 ил., 1 табл. сл

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ.

РЕСПУБЛИК (st>s В 21 В 28/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4480882/02 (22) 12.09.88 (46) 07,12,91. Бюл. hh 45 (71) Украинский научно-исследовательский институт металлов и Производственное обьединение "Ново-Краматорский машиностроительный завод" (72) В.П.Приходько, Ю.А.Офицеров, В.В.Гарькавый, А.Т.Чепелев, Ю,А.Грушко, И.А,Бобух, С,А.Новачук, В.Т.Лебедь, E.È.Òðåéãåð, В.M.Ñóõaíîâ, В.Д.Морозов и

А. Е, Руднев (53) 621.771.23 (088.8) (56) Технологический процесс горячей посадки горизонтальных валков бандажного типа, Kobe Cast Iron Works, LT. Технический отчет Н-2, 1988. (54) СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ COCTABHbIX ОПОРНБ1Х ВАЛКОВ

Изобретение относится к тяжелому машиностроению и может быть использовано на предприятиях-изготовителях крупных опорных валков.

Цель изобретения — повышение долговечности оси.

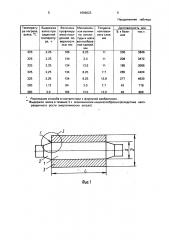

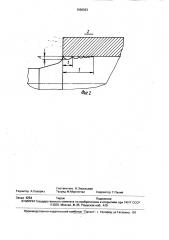

На фиг.1 показан прокатный валок, общий вид; на фиг.2 — узел I на фиг.1, профилируемый участок посадочной поверхности оси.

Выполнение способа иллюстрируется на примерах для технологии восстановления работоспособности составных опорных валков, доработавших до полного износа, применительно к непрерывному широкополосному стану 1680 горячей прокатки.,, SU„„1696023 А1 (57) Изобретение относится к тяжелому машиностроению, в частности к изготовлению .крупных кованых валков для прокатного производства. Цель изобретения — повышение долговечности оси. При демонтаже бандажа валок подвергают общему нагреву до достижения его осью температуры 300350 С, выдерживают валок при указанной температуре, после чего ускоренно нагревают бандаж и демонтируют его с оси, Края посадочной поверхности оси величиной 0,06 — 0,1 длины бандажа профилируют волнообразной кривой с максимальной амплитудой и шагом, равным 0,3-0,8 радиуса сопряжения шеек оси с ее бандажируемой частью, и уменьшением амплитуды и шага валка до полного ее сбега к середине посадочной поверхности оси. Ось перед подготовкой посадочной поверхности наплавляют слоем определенной толщины. 1 з,п. ф-лы, 2 ил., 1 табл.

Опорный валок состоит из оси 1 с шейками 2, посаженного на нее бандажа 3 и имеет следующие конструктивные размеры (фиг.1 и 2): наружный диаметр D бандажа

1300 мм, длина бочки 1 1680 мм, диаметр посадочной поверхности оси d 865 мм, радиус сопряжения шеек оси с ее бандажируемой частью r 15 мм. Материал бандажа сталь 60Х2СМФ, материал оси сталь

40ХН2МА, твердость бандажей 70 Н SO, твердость оси 250 НВ, толщина рабочего слоя бандажа 40 мм. Рабочий слой валка полностью израсходован за 15 установок, за это время прокатано 2,3 млн. т проката, количество циклов нагружения валка N

3,75 10 . Среднее усилие нагружения за

6 все время эксплуатации валка, с, учетом наработки по клетям, составляет 1660 тс.

Валки, доработавшие до полного износа (полностью выработавшие рабочий слой), подвергают демонтажу, т,е. сиятик с оси изношенного бандажа. Для этого валок нагревают до тех пор, пока его ось ие приобретет температуру ЗОΠ— 350ОС и выдерживают при этой температуре в течение (0,4-0,7) 10 N.÷, где N — число циклов нагружения валка эа полное время эксплуатации. После выдержки производят ускоренный нагрев бандажа и демонтируют его с оси. Ось подгота:вливают к новой посадке бандажа, для чего края посадочной поверхности оси величиной 0,06-0,1 длины бандажа профилируют волнообразной кривой с уменьшением амплитуды и шага волны до полного ее сбега к середине посадочной поверхности оси. Максимальную амплитуду и шаг волнообразной кривой выполняют равными 0,3-0.8 радиуса сопряжения шеек оси с ее бандзжируемой частью. После посадки нового бандажа на ось осуществляют чистовую механическую. обработку валка, которую ведут от шеек к середине бочки. Перед профилированием посадочной площадки оси возможна также ее наплавка с толщиной наплавочного слоя в пределах 0,01-0,015 диаметра оси.

Примеры восстановления работоспособности опорных валков путем подготовки оси для повторного использования в сборе с новым бандажом представлены в таблице, Из приведенных данных следует, что изибольшее повышение долговечности оси достигается при реализации совокупности признаков способа в соответствии с формулой изобретения, в то же время невыполнение любого из признаков в заданном интервале существенно снижает показа5 тель долговечности оси, Предлагаемый способ восстановления работоспособности составных опорных валков позволяет повысить производительность труда при изготовлении валков более

10 чем в 2 раза.

Изобретение улучшает состояние окружающей среды, так как исключает расход металла иа изготовление новой оси и связанные с ним два металлургических преде15 ла, Формула изобретения

1, Способ восстановления работоспособности составных опорных валков, вклю20 чающий нагрев бандажа, съем его с оси, механическую обработку оси и горячую посадку нового бандажа, отличающийся тем, что, с целью повышения долговечности оси, перед нагревом бандажа валок иагре25 взютдо температуры ЗОΠ— 356 С и выдерживают в течение (0,4-0,7) 10 N.÷, где N—

-6 число циклов нагружения валка, а при механической обработке оси концевые участкиее посадочной поверхностидлиной

30 0,06...0,1 общей длины профилируют волнообразной кривой с амплитудой уменьшающейся от О,З вЂ” 0,8 радиуса сопряжения шейки оси с бочкой до нуля, 2, Способ поп1, от лича ю щий с я

35 тем,что перед механической обработкой оси осуществляют ее наплавку слоем толщиной

0,01-0,015 величины диаметра. на оч. оя

169б023

Продолжение таблицы

Ф

Реализация способа в соответствии с формулой изобретения.

** Выдержка валка в течение 3 ч экономически нецелесообразна (вследствие неоправданного роста энергетических затрат).

1696023

Составитель В.Зисельман

Редактор A,Козориз Техред М.Моргентал Корректор Т.Палий

Заказ 4254 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

1I130 .35, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул, Гагарина, 101