Способ изготовления тонкостенных баллонов

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к способам получения баллонов. Цель изобретения - повышение качества изделий за счет повышения точности . Способ включает следующие технологические операции: резку толстостенной трубы на мерные заготовки, причем один конец мерной заготовки нагревают и формообразуют его в днище.деформирование с утонением стенки заготсзки на длине цилиндрической части баллона, нагрев недеформированного конца заготовки и формообразование его в горловину. 6 ил.

COIO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (юп5 В 21 0 51/24

ГОСУДАР СТ В Е ННЫ И КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4705853/27 (22) 15.06.89 (46) 07.12.91. Бюл. М 45 (71) Злектростальский филиал Московского института стали и сплавов (72) И.Н.Потапов, А.Ю.Прянишников, С.А.Лакеев, В.M,Ïàâëîâ и О.П.Лучихин (53) 621.983.44 (088.8) (56) Потапов И,Н. и др, Способы получения бесшовных труб. — M.: НИСИС, 1987, деп.

Черметинформация М 4088, 27.07.87. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ БАЛЛОНОВ

Изобретение относится к обработке металлов давлением, а именно к способам получения баллонов.

Целью изобретения является повышение качества изделий путем повышения точности.

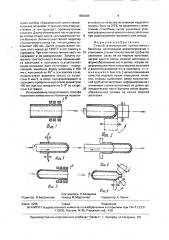

На фиг. 1 изображена схема нагрева конца мерной заготовки; на фиг. 2 — то же, закатки днища; на фиг. 3 — то же, деформирования с утонением стенки заготовки на длину цилиндрической части баллона; на фиг. 4 — то же, съема заготовки с оправки; на фиг. 5- то же, нагрева недеформирован ного конца заготовки; на фиг; 6 — то же, формообразования нагретого недеформированного конца в горловину.

Способ состоит в том, что толстостенную трубу режут на мерные заготовки, один конец мерной заготовки нагревают (фиг, 1) и формообразуют его в днище (фиг. 2). Затем выполняют деформирование с утонением стенки на длине цилиндрической части балSU» 1696866 А1 (57) Изобретение относится к обработке металлов давлением, а именно к способам получения баллонов. Цель изобретения — повышение качества изделий за счет повышения точности. Способ включает следующие технологические операции: резку толстостенной трубы на мерные заготовки, причем один конец мерной заготовки нагревают и формообразуют его в днище.деформирование с утонением стенки заготовки на длине цилиндрической части баллона, нагрев недеформирован"".ого кочца заготовки и формообразование его в горловину. б ил. лона (фиг. 3). Недеформированный конец мерной заготовки нагревают (фиг. 5) и формообразуют его в горловину.

Пример. По предлагаемому способу получают изделия из заготовки 4 325х18 мм.

Мерная трубная заготовка поступает на линию нагрева, где осуществляют нагрев конца длиной 240 мм до 1250 С. Затем заготовку транспортируют к закатной машине, где осуществляют закатку нагретого конца вращающейся заготовки в днище. Длина деформируемого участка 250 мм, зксцентриситет закатки 45 мм. Закатку осуществляют путем поворота неприводного ролика с гладкой бочкой цилиндрича".кой формы диаметром 400 мм на угол 90 со скоростью 3 град/с. Далее заготовку транспортируют к стану поперечной прокатки труб, где осуществляют утонение стенки заготовки до 8,5 мм без дополнительного нагрева, В заготовку вводят оправку, с помощью которой заготовку проталкивают

1696066

ФЬг.

Фиг.

ИПИЛ f

GE33Q

Фи. м

Составитель Е.Колядина.

Редактор В.Бугренкова Техред М.Моргентал Корректор С.Черни

Заказ 4256 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101 через калибр, образованный тремя неприводными роликами. Утонение стенки осуществляют эа три прохода с промежуточным отжигом, Длина обжимаемой части заготовки соответствует длине цилиндрической части баллона. Затем осущесгвляют подреэку толстостенного конца так, что его длина составляет 225 мм. Далее осуществляют нагрев этого конца до 1250"С и его эакатку в горлрвину. При этом тонкостенную часть не нагревают и не деформируют, Закатку нагретого толстостенного конца вращающейся заготовки в горловину осуществляют двумя роликами, один из которых — подпирающий, имеющий форму цилиндра в 400 мм с наклонной на 45О к оси закатки осью, осуществляют формовку конуса со скоростью 6 welc, а конус переформовывают в горловину профильным роликом диаметром

400 мм при его повороте на 5-6 со скоростью 4,2 град/с.

Использование предлагаемого способа получения тонкостенных баллонов позволя. О ии и ет повысить качество получаемых иэделий и снизить брак на 0,5 по сравнению с известными способами путем улучшения условий деформации открытого конца заготовки

5 при формировании горловины или днища, Формула изобретения

Способ изготовления тонкостенных баллонов, включающий деформирование с

10 утонением стенки толстостенной трубчатой заготовки, резку ее на мерные заготовки, нагрев одного конца мерной заготовки и формообразование его в днище, нагрев недеформированного конца мерной заготовки

15 и формообразование его в горловину, о т ли ч а ю шийся тем, что, с целью повышения качества иэделий путем повышения точности, сначала выполняют резку толстостенной трубчатой заготовки, деформирование с утонением стенки выполняют на длине ци20 линдрической части баллона после формообразования днища на конце мерной заготовки.