Способ нагрева под ковку крупных кузнечных слитков

Иллюстрации

Показать всеРеферат

Изобретение относится к области кузнечно-прессового производства и может использоваться при изготовлении поковок из крупных слитков. Цель изобретения - снижение длительности цикла нагрева. Предварительный нагрев слитка осуществляют в два этапа. На первом этапе ведут форсированный нагрев до достижения осевой зоной слитка температуры, равной 0,75-0,77 температуры плавления материала слитка. На втором этапе температура снижается до достижения поверхностью слитка значения температуры, равного 0,81-0,83 температуры плавления. Затем производят нагрев слитка до ковочных температур, Указанный способ позволяет ускорить нагрев слитка перед ковкой за счет интенсификации предварительного нагрева слитков. 4 ил. Ё

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з В 21 J 1/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4756022/27 (22) 03.11.89 (46) 07.12.91. Бюл. М 45 (71) Краматорский научно-исследовательский и проектно-технологический институт и Производственное объединение "Новокраматорский машиностроительный завод" (72) С,Н.Солошенко, И.В,Кучерук-Кучеренко и В.П,Быков (53) 621.73 (088.8) (56) Авторское свидетельство СССР

N799884,,кл. В 21 J 1/06, 1978. (54) СПОСОБ НАГРЕВА ПОД КОВКУ КРУПНЫХ КУЗНЕЧНЫХ СЛИТКОВ (57) Изобретение относится к области кузнечно-прессового производства и может исИзобретение относится к кузнечнопрессовому производству и может быть использовано при изготовлении поковок из крупных кузнечных слитков, Цель изобретения — повышение производительности процесса нагрева.

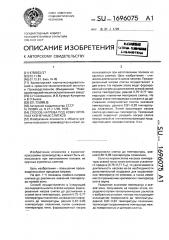

На фиг. 1-4 показаны графики нагрева слитков до различных значений температуры осевой зоны.

Способ осуществляется в следующей последовательности этапов нагрева: форсированный нагрев слитка до достижения в осевой зоне температуры, равной 0,75 — 0,77 температуры плавления, охлаждение поверхности до температуры, равной 0,81-0,83 температуры плавления, путем снижения температуры печи, форсированный нагрев

„„5U,, 1696075 А1 пользоваться при изготовлении поковок из крупных слитков. Цель изобретения — снижениедлительности цикла нагрева, Предварительный нагрев слитка осуществляют в два этапа. На первом этапе ведут форсированный нагрев до достижения осевой зоной слитка температуры; равной 0,75 — 0,77 температуры плавления материала слитка. На втором этапе температура снижается до достижения поверхностью слитка значения температуры, равного 0,81-0,83 температуры плавления. Затем производят нагрев слитка до ковочных температур. Указанный способ позволяет ускорить нагрев слитка перед ковкой за "чет интенсификации предварительного нагрева слитков. 4 ил. поверхности слитка до температуры, равной 0,86-0,88 температуры плавления.

Если на первом этапе нагрева температуры осевой эоны ниже или выше указанного предела (0,75-0,77 Тп ), то увеличивается длительность нагрева из-за необходимости дополнительной выдержки для выравнива ния температур по сечению, а также имеет место превышение критических температур роста зерна.

Указанное значение температур в осевой зоне, получаемое на первом этапе, определено путем теплотехнических расчетов и выбрано иэ условия, что при последующем охлаждении поверхности до температуры, равной 0,81 — 0,83 температуры плавления, происходит выравнивание температур между поверхностью и центром слитка.

1696075

fl р и м е р, Варианты с форсированным нагревом слитка на первом этапе до достижения значения темпера. гуры в осевой зоне, находящегося в указанном интервале и за его пределами. 5

Нагревают слиток массой 205 гл из стали 15Х2НМФА (Тпл. = 14600С).

На фиг. 1 показано, что !с! этапе 1 нагрев осевой зоны (кривая 3) производится до 0,74

Т». (1080 С), в это время температуры в 10 печи и на поверхности слитка составляют

1250 и 12200С соответственно. После этого температура печи снижается до 1100 С и при этой температуре производится выдержка до выравнивания температуры па сече- 15 нию слитка (этап II). На этапе I II температура печи (кривая 1) повышается, пока поверхность слитка не нагреется до коночной температуры (1240 C). Общий цикл нагрева увеличивается до 35 ч.

На фиг. 2 показан нагрев слитка при 20 условии достижения на этапе, II температуры в осевой зоне 0,75 Т».

На I этапе скорость поды ма температуры печи (кривая 1) и скорость подъема температуры поверхности (кривая 2), э также 25 температура поверхности слитка е конце этапа не ограничиваются, т,е. на рве является форсированным, до достижения в центре слитка (кривая 3) температуры, равной

0,75 Т». После достижения в центре указан- 30 ной температуры, температура поверхности слитка (кривая 2) снижается (этап И) до достижения температуры, равной 0,81-0,83

Тпл При этом температура центра (кривая 3) повышается до этой же температуры. Для 35 снижения сопротивления деформирования поверхностной зоны слитка производится этап III, заключающийся в форсированном . подъеме температуры печи (кривая 1) и температуры поверхности слитка (кривая 2) до 40 достижения поверхностью температуры„ равной 0,86-0,88 Тлл. Общий цикл нагрева составил 28 ч.

На фиг. 3 рассмотрен случай, когда температура в осевой зоне (кривая 3) на этапе 1 45 достигает значения 0,77 Тля (1125 С). Температура в печи (кривая 1) составляет

1290 С. На этапе II, когда температура печи и, следовательно, температура на поверхности (кривая 2) снижаются, температура осевой зоны продолжает подниматься, и через

3 ч происходит выравнивание температуры по сечению. При форсированном подъеме температуры на этапе III по достижении поверхностью слитка ковочной температуры (1240 С) слиток выдается на конку, Общий цикл нагрева составляет 30 ч.

Из фиг. 4 видно, что если осевая зона слитка на этапе II (кривая 3) прогревается до

0,78 Т», (1140 С), то температура поверхности (кривая 2) будет выше максимально допустимой температуры под ковку, После снижения температуры печи и температуры поверхности температура осевой зоны продолжает подниматься и превосходит критическую температуру роста зерна, Для снижения температуры осевой зоны до критической температуры роста зерна требуется дополнительная выдержка. Цикл нагрева увеличивается до 37 ч.

Использование предлагаемого способа нагрева крупных слитков позволяет снизить длительность цикла нагрева, повысить качество поковок и уменьшить расход топлива, Формула изобретения

Способ нагрева под ковку крупных кузнечных слитков, включающий предварительный нагрев поверхностного слоя слитка до температуры, равной 0,81 — 0,83 температуры плавления его материала, и последующий фор" èðîâàííûé нагрев до температуры, равной 0,86-0,88 температуры плавления, отличающийся тем, что, с целью повышения производительности за счет сокращения длительности цикла нагрева, предварительный íà, рев осуществляют в два этапа, на первом из которых ведут форсированный нагрев до достижения температурой в осевой зоне слитка значения, равного 0,75 — 0,77 температуры плавления, а на втором этапе производят снижение температуры поверхности до достижения температуры по всему сечению слитка, равной температуре, достигаемой в конце фазы предварительного нагрева, 0 о

5 10

3696075

I5 20

25 30 1,ч

25 3". 3,ч

25 30 . ч

1696Î75

Q,787

Составитель Е.ульянова

Техред M,Моргентал Корректор O,КРавцова

Редактор И.Горная

Заказ 4256 Тираж Подписное

ВНИИПИ Государственного комитета r o изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-Ж, Рауиская наб., 4,г5

Производсгвенно-изцательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101