Способ клепки

Иллюстрации

Показать всеРеферат

Изобретение касается клепально-сборо чных работ и относится в частности, к способам клепки пакетов деталей из разнородных материалов. Цель - повышение качества при осуществлении клепки деталей из разнородных материалов различной твердости путем обеспечения требуемого гарантированного радиального натяга по толщине каждой из деталей пакета. В пакете деталей выполняют отверстие, в котором размещают заклепку 3 с глухим отверстием. Закладную головку заклепки размещают со стороны детали (Д) 1, выполненной из материала меньшей жесткости. В отверстие устанавливают вкладыш, изготовленный из материала, твердость которого превышает твердость материала заклепки. После этого осуществляют сжатие пакета деталей. В полость прижима 6 вводят пуансон 8 с выступом 9, Прикладывая к пуансону 8 осевое усилие осуществляют внедрение вкладыша в материал стержня заклепки. Стержень заклепки в пределах Д 1 раздается с образованием в отверстии Д 1 требуемого радиального натяга. После этого пуансон 8 удаляют, а окончательное образование замыкающей головки осуществляют посредством пуансона с плоской рабочей поверхностью. 3 ил.

союз соВетских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s В 21 J 15/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ4ЕТЕЛЬСТВУ

1 разд (21) 4786386/27 (22) 29,01.90 (46) 07.12.91. Бюл. ¹ 45 (71) Самарский авиационный институт им. акад. С,П.Королева (72) Ю.Д.Лысенко и С,Н.Корчак (53) 621,884(088,8) (56) Авторское свидетельство СССР

¹ 1205981, кл. В 21 J 15/02, 1983. (54) СПОСОБ КЛЕПКИ (57) Изобретение касается клепально-сборочных работ и относится в частности, к способам клепки пакетов деталей из разнородных материалов, Цель — повышение качества при осуществлении клепки деталей из разнородных материалов различной твердости путем обеспечения требуемого гарантированного радиального натяга по толщине каждой из деталей пакета. В паке„„ЯЛ„„1696081 Al те деталей выполняют отверстие, в котором размещают заклепку 3 с глухим отверстием.

Закладную головку заклепки размещают со стороны детали (Д) 1, выполненной иэ материала меньшей жесткости. 8 отверстие устанавливают вкладыш, изготовленный иэ материала, твердость которого превышает твердость материала заклепки. После этого осуществляют сжатие пакета деталей. 8 полость прижима 6 вводят пуансон 8 с выступом 9. Прикладывая к пуансону 8 осевое усилие осуществляют внедрение вкладыша в материал стержня заклепки. Стержень заклепки в пределах Д 1 раздается с образованием в отверстии Д 1 требуемого радиального натяга. После этого пуансон 8 удаляют, а окончательное образование замыкающей головки осуществляют посредством пуансона с плоской рабочей поверхностью. 3 ил.

1696081

Изобретение относится к клепальносборочным работам, в частности к способам клепки пакетов деталей иэ разнородных материалов, нап ример алюминиевого сплава и волокнистых композиционных материалов.

Целью изобретения является повышение качества при осуществлении клепки деталей из разнородных материалов различной твердости путем обеспечения требуемого гарантированного радиального натяга по толщине каждой из деталей пакета.

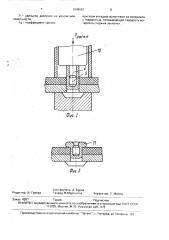

На фиг, 1 показан собранный пакет деталей перед клепкой, исходное положение; на фиг. 2 — этап внедрения вкладыша в стержень заклепки; на фиг, 3 — окончательно образованное эаклепочное соединение.

Способ клепки эаклнзчается в следующем, Пакет образуют из детали 1, выполненной, например, из алюминиевого сплава, и детали 2, выполненной из более твердого материала,. например волокнистого компо=-иционного материала. В пакете деталей образуют отверстие, в котором размещают заклепку 3 с глухим осевым отверстием 4, выполненным со стороны то)зца стержня заклепки, При этом закладную головку".,àêëån«u размещают со стороны детали, выполненной из материала меньшей жесткости (алюм>лниевого сплава). В глухое от.верстие 4 устанавливанзт вкладыш 5, изготовленный из материала, твердость которого превышает твердость материала заклепки. После этого осуществляют сжатие пакета деталей посредством прижима 6 н опорного пуансона 7. В полость прижима б вводят пуансон 8 с выступом 9. Диаметр выступа несколько меньше диаметра глухоI o отверстия 4. Прикладывая к пуансону 8 осевое усилие, осуществлянзт внедрение вкладыша 5 в материал стержня заклепки,, 1асть стержня заклепки, располагаемая в пределах толщины детали 1 раздается и полностью заполняет полость отверстия с созданием требуемого радиального натяга.

После этого пуансон 8 удалянзт и к торцу стержня подводят расклепывающий пуансон 10 с плоской рабочей поверхностью, с помощью которого производят окончательное формообразование замыкающей голов ки заклепки 11 путем осадки выступающего из пакета конца стержня заклепки.

Глубину внедрения вкладыша в неост абленную отверстием 4 часть стержня заклепки в зоне менее жесткой(ал|оминиевой) детали определяют иэ соотношения, полученного в результате исследований метода и расчетов. В качестве исходной предпосылки принято условие равенства двух объемов: объема, необходимого для заполнения зазора между стержнем заклепки и отверстием в алюминиевой детали с созданием радиального натяга величиной - 4%, 5 и объема материала, вытесненного вкладышем при внедрении в алюминиевую деталь, который также обеспечивает радиальный

H BTR f .

VAI =

25 . г

Лбразд

hAI

4 2

hAI

»А> т>(рг

30 (3) где бз — диаметр стержня заклепки; правд диаметр стержня заклепки после раздачи;

hAI — толщина менее жесткой детали; где h — глубина внедрения вкладыша в менее жесткую алюминиевую деталь.

После приведения выражения (2) с учетом выражений (3) и (4) получим

45 " /(нгра, д ) = вкл

4 (5) 50

2 °

2 о вкл (б) Учитывая, что усилие раздачи, действующее на стержень заклепки в зоне мене . жесткой детали определяется из формулы

Рразд = P R горазд hAI тр, (7) VAI = Чвкл, (1) где ЧдI — объем на заполнение зазора и обеспечение натяга в зоне менее жесткой (алюминиевой) детали;

1/вкл — объем вытесненного материала

15 при внедрении вкладыша в менее жесткую (алюминиевую) деталь, обеспечивающий натяг

VAI = чразд чст, (2) где правд — объем после раздачи стержня

20 заклепки в зоне менее жесткой (алюминиевой) детали;

Чст — объем стержня заклепки

1696081 — 8- -" — (8) 50

d разд d5 г hA(, 2

О шт

= 004 + 4=4,16 мм, где Р— удельное давление на контах-.ной поверхности соединения; горазд — диаметр стержня заклепки в зоне детали с меньшей жесткостью (алюминиевой);

hAi — толщина менее жесткой (алюминиевой) детали — длина контактной поверхности; тр — коэффициент трения, Отсюда

Пд — — — - —. — " (8}

7Г о разд (тр

Подставляя выражение (8) в выражение (6), получим г овкл Р л d разд ттр

Пример. В пакете деталей, одна из которых (толщиной 2 мм) из алюминиевого сплава Д16, а другая (толщиной 2 мм) из композиционного материала — углепластика (КМУ-1), выполняется отверстие. В нем размещается заклепка иэ алюминиевого сплава В65 диаметром 4 мм с выполненным в ней глухим осевым отверстием диаметром

2 мм, В глухое отверстие заклепки устанавливается стальной вкладыш диаметром 2 мм, пакет сжимается и осуществляется предварительная деформация стержня заклепки специальным пуансоном путем внедрения вкладыша в неослабленную отверстием часть стержня заклепки, После этого расклепывающим пуансоном производится окончательное формообразование замыкающей головки заклепки.

В отличие от известного в предлагаемом способе клепки в зоне каждой детали пакета создается гарантированный радиальный натяг: 1% — в зоне детали из углепластика и 3 — 4% — в зоне алюминиевой детали. При этом внедрение вкладыша в неослабленную часть стержня заклепки проводится на.глубину 1 мм и определяется следующим образом (1о 4 4

ДР"д 100% 100% где д,з — диаметр отверстия в пакете;

Л вЂ” величина натяга в зоне менее жесткой (алюмин(левой) де1али; дз — диаметр заклепки, 5

4,16 — 42

h - 3 =0,975 1 мм, 22

Предлагаемый способ соединения деталей из разнородных материалов клепкой более эффективен по сравнению с известным, поскольку позволяет повысить качество заклепочного соединения за счет обеспечения гарантированного натяга в соединении в результате раздэчл стержня заклепки в зоне каждой детали пакета на определенную величину.

Формула изобретения

Способ клепки, заключающийся в образовании отверстия s пакете деталей, размещении в нем заклепки с закладной головкой и глухим осевым отверстием, выполненным со стороны торца стержня заклепки, установке в полости глухого отверстия вкладыша и последующего образования замыкающей -anoE}rv; путем приложения осевого усилия к выступающему концу стер5 (.} жня заклепки, о тл и ч а ю шийся тем, что, с целью повышения качества при осущестэлении клепки деталей из разнородных материалов различной твердости путем обеспечения требуемого гарантированного радиального натяга по толщине каждой из деталей пакета, закладную головку размещают со стороны детали пакета меньшей твердости, глухое отверстие в стержне выполняют глубиной, обеспечивающей длину сплошной части стержня заклепки, не меньше толщины деталл пакета меньшей твердости, перед образованием замыкающей головки осуществляют деформирование сплошной части стержня заклепки путем внедрения вкладыша в материал стержня заклепки на глубину h, определяемую из соотношения

<аул Р T d разд тр где горазд — диаметр стержня заклепки после внедрения вкладыша;

d3 — диаметр стержня заклепки;

dB}(}} — диаметр вкладыша;

Рразд — усилие раздачи стержня заклепки при внедрении вкладыша;

1696081

Составитель А. Буров

Техред M.Ìîðãåíòàë Корректор Т, Малец

Редактор И. Горная

Заказ 4257 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

P — удельное давление на контактной поверхности;

f>p — коэффициент трения, при этом вкладыш выполняют из материала с твердостью, превышающей твердость материала стержня заклепки.