Способ изготовления турбинных и компрессорных лопаток

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к производству заготовок турбинных и компрессорных лопаток . Цель изобретения - повышение качества изделий и сокращение расхода металла . Цилиндрическую исходную заготовку нагревают до ковочной температуры и производят набор металла под хвостовую часть лопатки. После этого заготовку повторно нагревают и производят предварительное деформирование перовой части и боковое обжатие хвостовой части заготовки. При этом боковое обжатие хвостовой части производят в направлении, перпендикулярном оси приложения деформирующего усилия к первой части заготовки, а величину боковой части обжатия определяют из условия равенства степеней деформации перовой и хвостовой частей лопатки при окончательной штамповке. 1 з.п. ф-лы, 3 ил.

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5115 В 21 К 3/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

h — d Ь вЂ” 01 б 0 (21) 4750602/27 (22) 17.10.89 (46) 07.12.91. Бюл. М 45 (71) Омский филиал Научно-исследовательского института технологии и органиэации производства двигателей (72) Е,А.Вакалова, С.Ç.Фиглин и Е.И.Лубенец (53) 621,73(088.8) (56) Кузнечно-штамповочное производство, 1983, N-8,,с. 10. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТУРБИННЫХ И КОМПРЕССОРНЫХ ЛОПАТОК (57) Изобретение относится к обработке металлов давлением, а именно к производству заготовок турбинных и компрессорных лоИзобретение относится к обработке металлов давлением и может быть использовано при штамповке заготовок лопаток, Цель изобретения — повышение качества иэделий и сокращение расхода металла.

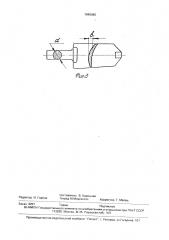

На фиг. 1 изображена заготовка после набора металла под хвостовую часть лопатки; на фиг. 2 — предварительно деформированная заготовка с боковым обжатием хвостовой части; на фиг. 3 — окончательно штампованная заготовка лопатки.

Способ осуществляют следующим образом.

Цилиндрическую исходную заготовку нагревают до ковочной температуры, и производят набор металла под хвостовую часть лопатки, После этого заготовку повторно нагревают, и производят предварительное деформирование перовой части и боковое бжатие хвостовой части заготовки. При

„„ЯХ„„ l 696085 А1 паток. Цель изобретения — повышение качества изделий и сокращение расхода металла, Цилиндрическую исходную заготовку нагревают. до ковочной температуры и производят набор металла под хвостовую часть лопатки, После этого заготовку повторно нагревают и производят предварительное деформирование перовой части и боковое обжатие хвостовой части заготовки. При этом боковое обжатие хвостовой части производят в направлении, перпендикулярном оси приложения деформирующего усилия к первой части заготовки, а величину боковой части обжатия определяют из условия равенства степеней деформации перовой и хвостовой частей лопатки при окончательной штамповке. 1 з,п. ф-лы, 3 ил. этом боковое обжатие хвостовой части производят в направлении, перпендикулярном оси приложения деформирующего усилия к перовой части заготовки, а величину бокового обжатия определяют из условия равенства деформаций перовой и хвостовой частей лопатки при окончательной штамповке, т.е. где h — ширина хвостовой части заготовки после бокового обжатия;

d — диаметр цапфы хвостовика после окончательной штамповки;

Ь вЂ” толщина перовой части заготовки после предварительной штамповки;

b> — толщина перовой части после окончательной штамповки.

1696085

Перед окончательной штамповкой предварительно деформированную заготовку нагревают и штампуют в ручье окончательного штампа.

Пример. Исходные заготовки лопаток из титанового сплава ВТЗ-1 размером ф 10Х116 мм нагревают в электрической камерной печи до 920 С и производят набор металла под хвостовую часть лопатки высадкой зв два перехода на электровинтовом прессе усилием 400 т.с.

После охлаждения высаженные заго ToBKN нагревают повторно и производят предварительное деформирование пера и боковое обжатие хвостовой части заготовки на электровинтовом прессе в открытом штампе за два перехода. Боковое обжатие производится в направлении, перпендикулярном направлению приложения деформирующего усилия к перовой части заготовки. Таким образом, после предварительной штамповки все части заготовки под-вергнуты деформации со степенью 40 — 50 .

Перед окончательной штамповкой предварительно деформированные заготовки нагревают и штампуют в открытом ручье окончательного штампа. При этом степень деформации по всем сечениям составляет 40 — 457.

Результаты испытаний показывают, что макроструктура лопаток после окончательной штамповки по всем сечениям равномерная, мелкозернистая. Коэффициент использования металла составил 0,45.

Формула изобретения

5 1. Способ изготовления турбинных и компрессорных лопаток с хвостовиком типа цапфы, заключающийся в нагреве заготовки, наборе металла под хвостовую часть, предварительной штамповке хвостовой и

10 перовой частей заготовок и их окончательной штамповке, отличающийся тем, что, с целью повышения качества изделий и сокращения расхода металла, при предварительной штамповке производят боковое

15 обжатие хвостовой части в направлении, перпендикулярном направлению приложения деформирующего усилия к перовой части заготовки, при этом величину обжатия определяют из условия равенства степеней

20 деформации перовой и хвостовой частей лопатки при окончательной штамповке, 2. Способ по и. 1, отличающийся тем, что степень обжатия хвостовой части заготовки определяют иэ условия (h — d)d, а

25 степень обжатия перовой части — из условия (Ь вЂ” Ь1)Ь, где h — ширина хвостовой части заготовки после обжатия; d — диаметр цапфы хвостовика после окончательной штамповки; Ь и Ь вЂ” толщины перовой части после

30 предварительной и окончательной штамповок соответственно.

1696085

Составитель В. Карпычев

Техред М.Моргентал Корректор Т. Малец

Редактор И. Горная

Заказ 4257 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101