Устройство для литья под давлением

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству. Цель изобретения - получение различных точных отливок с глубокими полостями без горячих трещин с высокими физико-механическими свойствами. Устройство для литья под высоким давлением снабжено пружинным двигателем и гидроцилиндром перемещения центрального стержня. Под действием механизма перемещения подвижной плиты в виде гидроцилиндра происходит смыкание пружинного двигателя посредством фиксирующего паза с камерой прессования. В заливочную чашу производят заливку мерной порции сплава. Посредством прессующего поршня производят первый этап прессования. С помощью гидроцилиндра двигателя пуансона производят второй этап прессования отливки. Гидроцилиндром перемещения центрального стержня и стержнем осуществляют опрессовку отливки (третий этап прессования). При извлечении отливки сначала подрывают стержень с помощью его гидроцилиндра, затем снимают усилие с механизма перемещения подвижной плиты в виде гидроцилиндра. При этом пружинный двигатель восстанавливает свою форму и снимает отливку с пуансона . Затем приводят подвижную плиту с закрепленным на ней пуансоном в исходное положение и выталкивают отливку прессплунжером. 1 з.п. ф-лы, 3 ил. сл С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (st)s В 22 О 18/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Ф (21) 4371686/02; 4643925/02 (22) 01.02.88 (46) 07.12,91, Бюл. ¹ 45 (72) В, Ф. Коростелев, В. M. Килин, Л.Н.Грачев и Ф, Ф. Романенко (53) 621.74.043,2(088.8) (56) Батышев А. И. Штамповка жидкого металла. — М.: Машиностроение, 1979, с. 179180, рис. 114.

Авторское свидетельство СССР № 821052, кл, В 22 0 18/02, 1979. (54) УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ (57) Изобретение относится к литейному производству, Цель изобретения — получение различных точных отливок с глубокими полостями без горячих трещин с высокими физико-механическими свойствами. Устройство для литья под высоким давлением снабжено пружинным двигателем и гидроцилиндром перемещения центрального стержня. Под действием механизма перемещения поИзобретение относится к литейному производству, в частности к литью под давлением цилиндрических отливок с глубокими полостями.

Цель изобретения — расширение технологических возможностей и повышение качества отливок.

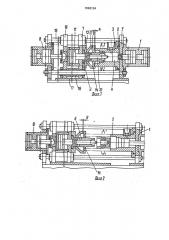

Ка фиг, 1 изображено устройство в рабочем положении, общий вид; на фиг. 2 — то же, в исходном состоянии; на фиг. 3 — пру- жинный.двигатель, разрез, Устройство для литья под давлением содержит гидроцилиндр 1, камеру 2 прессования, заливочную чашу 3, прессующий

„„5U„„1696124 А1 движной плиты в виде гидроцилиндра происходит смыкание пружинного двигателя посредством фиксирующего паза с камерой прессования. В заливочную чашу производят заливку мерной порции сплава, Посредством прессующего поршня производят первый этап прессования. С помощью гидроцилиндра двигателя пуансона производят второй этап прессования отливки. Гидроцилиндром перемещения центрального стержня и стержнем осуществляют опрессовку отливки (третий этап прессования), При извлечении отливки сначала подрывают стержень с помощью его гидроцилиндра, затем снимают усилие с механизма перемещения подвижной плиты в виде гидроцилиндра. При этом пружинный двигатель восстанавливает свою форму и снимает отливку с пуансона. Затем приводят подвижную плиту с закрепленным на ней пуансоном в исходное положение и выталкивают отливку прессплунжером. 1 з.п. ф-лы, 3 ил, поршень 4, неподвижную плиту 5, пуансон

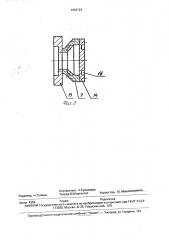

6, подвижную плиту 7, механизм перемещения подвижной плиты в виде гидроцилиндра 8, пружинный двигатель 9, центральный стержень 10, привод перемещения стержня в виде гидроцилиндра 11, Пружинный двигатель выполнен в виде тарельчатой пружины 12, закрепленной на торце диска 13 с кольцевым фиксирующим пазом 14, в который входит торец камеры 2 прессования.

Привод перемещения стержня установлен на направляющих колоннах 15, жестко сопряжен с подвижной плитой 16 и компен1696124 сатором 17. Подвижные плиты 7 и 16 соединены с помощью фигурных втулок 18, установленных на ко )оннах 15.

Устройство работает следующим обра- 5 зом.

По действием гидроцилиндра 8 происходит перемещение подвижных плит 7 и 16, привода 11, пружинного двигателя 9 до смыкания с торцом камеры 2 прессования с 10 образованием зазорами.После этого производится заливка мерной порции сплава в заливочнуючашу3. Поддействием гидроци- линдра 1 перемещается пресс-плун>кер 4 и производится первый этап прессования и 15 оформления отливки. После этого включением гидроцилиндра 8 производится перемещение пружинного двигателя 9, пуансона

6 до окончательного выбора зазора A.кольцевой паз 14 фиксирует торец камеры прес- 20 сования.

Несколько позднее гидроцилиндром

11, соединенным со стержнем 10, производится окончательная опрессовка внутрен- 25 ней поверхности отливки (фиг. 1). После окончания процесса кристаллизации происходит поэтапное раскрытие формы. На первом этапе под действием гидроцилиндра 11 производится подрыв и извлечение стерж- 30 ня 10. Отливка находится в состоянии всестороннего сжатия, а извлечение стержня можно производить значительно ранее, чем при традиционном процессе жидкой штамповки (из расчета 1 с/мм толщины стенки), 35 а именно сократить время кристаллизации в 2 раза.

На втором этапе включением гидроцилиндра 8 происходит перемещение подвижной плиты 7, пуансона 6. При этом 40 пружинный двигатель 9 восстанавливает свою форму в течение отрезка времени, пока снимается деформация д, и он через фиксирующий паэ 14 удерживает отливку в камере прессования. Важно, что в этот мо- 45 мент не возникает растягивающих напряжений. Далее пуансон 6 под действием гидроцилиндра 8 отводится в исходное состояние, На третьем этапе включением гидроцилиндра 1 отливку выталкивают из камеры 2 прессования (фиг. 2).

Таким образом, при таком последовательном извлечении составных частей пуансона разрыв стенки B сечениях Н, !Н! не возникает(фиг. 2), При этом создаются условия для сокращения времени кристаллизации и повышения производительности процесса.

Использование изобретения позволяет обеспечить высокую плотность и механические свойства на уровне проката при использовании деформируемых Al-сплавов (ов = 400-450 мПа, д = 8-157;), высокую точность (coocHQGTb) наружных и внутренних поверхностей отливки, снизить затраты на изготовление устройства (пресс-форм) для литья по сравнению с литьем под давлением, устранить появление горячих трещин при жидкой штамповке деформируемых сплавов, повысить производительность процесса на 30-507,.

Формула изобретения

1. Устройство для литья под давлением, содержащее камеру прессования с заливочным окном и прессующим поршнем, закрепленную на неподвижной плите, пуансон, закрепленный на подвижной плите, механизм перемещения подви>кной плиты, о тл и ч а ю щ е е с я тем, что, с целью расширения технологических возможностей и повышения качества отливок, оно снабжено пружинным двигателем, закрепленным на подвижной плите с возможностью взаимодействия с торцом камеры прессования, и центральным формообразующим стержнем с приводом его осевого перемещения.

2. Устройство по и, 1, о т л и ч а ю щ е ес я тем, что пружинный двигатель выполнен в виде тарельчатой пружины, охватывающей пуансон, и закрепленного на его торце диска с кольцевым фиксирующим пазом, имеющим возможность взаимодействия с торцом камеры прессования.

1696124

1Ч 10

Фиг.l

1696124

РфГ, D

Составитель А.Кузнецова

Техред М. Моргентал Корректор М. Максимишинец

Редактор Н.Тупица

Производственно-издательский комбинат "Патент", r, Ужгород, ул,Гагарина, 101

Заказ 4259 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5