Пресс-форма для гидростатического прессования изделий из порошковых материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии. Цель изобретения - повышение точности геометрических размеров изделий. Перфорированную матрицу 1 с эластичным чехлом 2 заполняют материалом и виброуплотняют. Затем устанавливают эластичную оболочку 3 и перфорированную крышку 4 с помощью фланцев 9 и 10 герметично закрепляют их на фланцах чехла и матрицы. После помещения данной пресс-формы в гидростат по мере нарастания давления стенка эластичной оболочки 3, выполненная с внутренней 7 и внешней 8 проточкам, сначала удерживается на оправке 5 перфорированным конусом 6, а Затем начинает раскрываться, образуя угол в поперечном сечении проточки 8. Последующее увеличение данного угла в результате усадки материала по высоте сопровождается сближением основания внешней проточки и стенки чехла, что приводит в конечном счете к соскальзыванию стенки оболочки 3 с конуса 6 и к образованию углового соединения эластичных элементов 2 и 3. устраняющего отрицательное влияние их растягивающих напряжений на форму заготовки, в результате чего значительно уменьшается отклонение по диаметру между верхом и низом заготовки, а также повышается качество ее торцовой поверхности. 1 ил.. 1 табл. ё

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю В 22 F 3/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЭОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

6 (21) 4757956/02 (22) 14.11,89 (46) 07,12.91, Бюл. М 45 (72) И. Е; Власов, Н. А. Лобастов, В, А. Филимонов, Е. И, Степанов, Е, А. Закревский, С, И, Гуринович и В. А, Федасов (53) 621.762.4.04(088.8) (56) Авторское свидетельство СССР

N 1419809, кл. В 22 F 3/04, 1987.

Авторское свидетельство СССР

М 961859, кл, В 22 F 3/04, 1981. (54) ПРЕСС-ФОРМА ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ (57) Изобретение относится к порошковой металлургии. Цель изобретения — повышение точности геометрических размеров изделий. Перфорированную матрицу 1 с эластичным чехлом 2 заполняют материалом и виброуплотняют. Затем устанавливают эластичную оболочку 3 и перфорированную крышку 4 с,, Ж„„1696143 Al помощью фланцев 9 и 10 герметично закрепляют их на фланцах чехла и матрицы.

После помещения данной пресс-формы в гидростат по мере нарастания давления стенка эластичной оболочки 3, выполненная с внутренней 7 и внешней 8 проточкам, сначала удерживается на оправке 5 перфорированным конусом 6, а Затем начинает раскрываться, образуя угол в поперечном сечении проточки 8. Последующее увеличение данного угла в результате усадки материала по высоте соп ровождается сближением основания внешней проточки и стенки чехла, что приводит в конечном счете к соскальзыванию стенки оболочки 3 с конуса 6 и к образованию углового соединения эластичных элементов 2 и 3, устраняющего отрицательное влияние их растягивающих напряжений на форму заготовки, в результате чего значительно уменьшается отклонение по диаметру между верхом и низом заготовки, а также повышается качество ее торцовой поверхности. 1 ил., 1 табл.

1696143 изобретение относится к г|орашковой металлургии, в частности к пре=с-формам для гидростатическога прессования крупногабаритных изделий из порошковых материалов. 5

Целью изобретения является повышение точности геометрических размеров изделий.

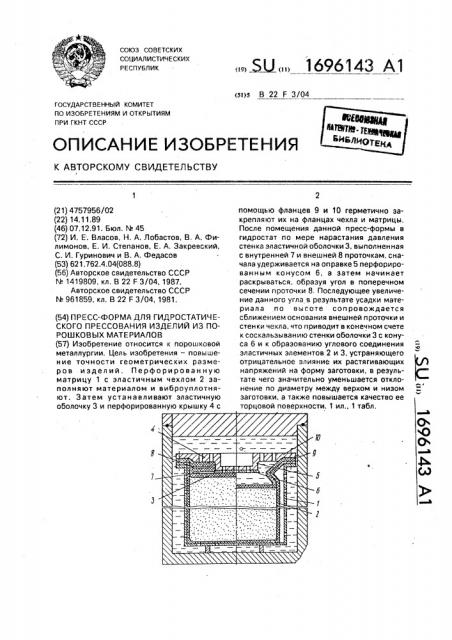

На чертеже представлена пресс-форма для гидростатического прессования параш- 10 ковых материалов перед началом прессования (слева) и в его процессе (справа), общий вид в разрезе.

Пресс-форма состоит из перфорированнойй матрицы 1, эластичного чехла 2, эла- 15 стичной оболочки 3 и перфорированной герметизирующей крышки 4. При этом крышка 4 в нижней части выполнена в виде оправки 5, которая, в свою очередь, снабжена перфорированным конусом 6. Эластич- 20 ная оболочка 3 снабжена внутренней 7 и внешней 8 проточками и скреплена по фланцу 9 с фланцем 10 герметизирующей крышки 4, причем глубина проточек определяется из выражения 25 == Л!1+ 0,6 Л!2, где L — глубина проточек, мм;

Al< — радиальная усадка прессуемого 30 материала, мм;

Л I2 — усадка прессуемого материала по высоте, мм. (Это соответствует тому, что отношение глубины праточек к радиусу наружной по- 35 верхности оправки герметизирующей крышки составляет 0,4-2,0).

Пресс-форма работает следующим образом.

Перфорированную матрицу 1 с располо- 40 женным в ней эластичным чехлом 2 заполняют материалом и виброуплотняют на вибростенде (не показано). Затем на нее устанавливают эластичную оболочку 3 и перфорированную герметизирующую 45 крышку 4, которые скреплены между собой и с матрицей 1 по фланцам 9 и 10. После этого пресс-форму помещают в гидростат для проведения процесса гидростатического прессования. 50

8 начальный момент прессования, rio мере нарастания давления стенка эластичной оболочки 3, удерживается на оправке 5 конусом 6, раскрывается (распрямляется), образуя угол в поперечном сечении внеш- 55 ней проточки 8. По мере увеличения этого угла в него постепенно втягивается стенка эластичного чехла 2. Последующее увеличение угла в результате усадки материала по высоте сопровождается сближением основания внешней проточки 8 и стенки эластичного чехла 2 и постепенным соскальзыванием стенки эластичной оболочки 3 с конуса 6, В результате образуется угловое соединение эластичных элементов

2 и 3, устраняющее отрицательное влияние их растягивающих напряжений на форму заготовки, При снижении давления прессования стенка эластичной оболочки 3 и стенка эластичного чехла 2 возвращаются в исходное положение.

Выполнение глубины проточек в указанном диапазоне (0,4 — 2,0) повышает точность геометрических размеров прессуемой заготовки за счет уменьшения отклонения ее размеров по верхнему и нижнему диаметрам и выравнивания -орцовой поверхности, Нарушение даннага соотношения в меньшую сторону не дает положительного результата, так как сохраняет канусность.

Происходит это в результате тога, чта величина радиального перемещения стенки эластичнога чехла в направлении оси пресс-формы при прессовании больше глубины наружной кольцевой проточки эластичной оболочки. Гаким образом углового соединения стенки эластичной оболочки и стенки эластхчнога чехла не происходит.

При этом торцовая поверхность заготовки получается вогнутой.

При выполнении эластичной оболочки с большей глубиной проточки эластичной оболочки и малым радиусом наружной боковой поверхности оправки герметизирующей крышки, т. е. при превышении данного соотношения происходит гофриравание торцовой поверхности заготовки, что связано, всвою очередь,,с гофрированием материала эластичной оболочки при образовании ею углового соединения са стенкой эластичнога чехла.

Пример, Необходимо получить заготовку Ф 320х880 мм с отклонением размеров по диаметру не более 2;ь и равной о торцовой поверхностью.

Берут 100 кг кокса-пекавай композиции размером частиц до 90 мкм, засыпают в пресс-форму с внутренним диаметром 370 мм, высотой 1000 мм, вибрсуплотняют, закрывают эластичной оболочкой с наружным диаметром 370 мм, помещают пресс-форму в гидростат, где при давлении 100 МПа прессуют, Затем пресс-форму извлекают из гидростата, вынимают заготовку и определяют отклонение пс диаметру.

Сравнительные характеристики прессaванных заготовок представлены в таблице.

Таким образом„снабжение стенки эластичной оболочки внешней и внутренней

1696143

П р и м е ч а н и е, Во всех случаях толщина эластичного материала между основанием (дном) наружной кольцеовой проточки и внутренней боковой поверхностью стенки эластичной оболочки в исходном сжатом состоянии равно 10 мм, l

Составитель А.Наймушин

Техред М.Моргентал Корректор M.Êó÷åðÿâàÿ

Редактор H.Рогулич

Заказ 4260 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101 проточками приводит при прессовании к образованию углового соединения стенки эластичного чехла и стенки эластичной оболочки. При этом устраняется отрицательное влияние растягивающих напряжений, воз- 20 никающих в стенке эластичного чехла и стенке эластичной оболочки, на форму заготовки.

Наличие же в конструкции крышки an- 25 равки и конуса позволяет обеспечить равномерную ширину наружной кольцевой проточки эластичной оболочки до начала создания давления, а при прессовании— образование равномерного углового соеди- 30 нения стенок эластичной оболочки и чехла, что также ведет к повышению качества торцовой поверхности получаемых изделий.

Формула изобретения

Пресс-форма для гидростатического прессования изделий из порошковых материалов, содержащая перфорированную матрицу, эластичный чехол, эластичную оболочку и герметизирующую крышку, о тл и ч а.ю щ а я с я тем, что, с целью повышения точности геометрических размеров изделий, эластичная оболочка выполнена с внешней и внутренней проточками, а герметизирующая крышка в центральной части выполнена в виде оправки с расположенным в ее нижней части и соосно с ней перфорированным конусом.