Способ обработки глубоких отверстий

Иллюстрации

Показать всеРеферат

Изобретение относится к металлообработке и может быть использовано для обработки глубоких отверстий в различных отраслях машиностроения. Цель изобретения - повышение точности обработки отверстия за счет уменьшения разбивки начального участка отверстия и уменьшение износа инструмента путем оптимального его расположения относительно оси вращения заготовки. Инструмент 1 вводят в невра2 щающуюся кондукторную втулку 2 и прижимают его направляющими к поверхности отверстия втулки 2. Инструмент 1 разворачивают относительно собственной оси и, определяя расстояние от вершины калибрующей режущей кромки инструмента 1 до оси вращения заготовки, находят положение инструмента 1, при котором это расстояние равно ,5d, при (D-d ):2 Л (sin чр2 - sin 1) :sln(t/S - 1) -1, илиОА 0,5d+(D-d): 2 (sin-(fa- sin 1): sin ($z-Vi) + Д . Ри (D-d):2 Л (sin ф - sin sin (jpi - ) - 1f где: D - диаметр невращающейся кондукторной втулки, d - диаметр инструмента, А - отклонение оси невращающейся кондукторной втулки от оси вращения заготовки , 1 и ipi - углы, характеризующие положение направляющих относительно вершины режущей кромки инструмента. В этом положении инструмент 1 фиксируют и производят обработку. 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (st)s В 23 В 35/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4636380/08 (22) 12,01.89 (46) 07.12.91. Бюл, М 45 (71) Ленинградский механический институт им. Маршала Советского Союза Устинова

Д@ (72) А.Н. Бабанов и П.Д. Яковлев (53) 621.952.5(088.8) (56) Троицкий Н.Д. Глубокое сверление, Л.: изд. Машиностроение, 1971, с. 97-98, (54) СПОСОБ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ (57) Изобретение относится к металлообработке и может быть использовано для обработки глубоких отверстий в различных отраслях машиностроения. Цель изобретения — повышение точности обработки отверстия за счет уменьшения разбивки начального участка отверстия и уменьшение износа инструмента путем оптимального его расположения относительно оси вращения заготовки. Инструмент1 вводят в невраИзобретение относится к металлообработке v. может быть использовано для обработки глубоких отверстий в различных отраслях машиностроения.

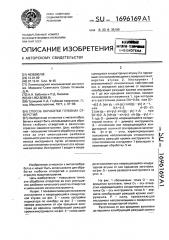

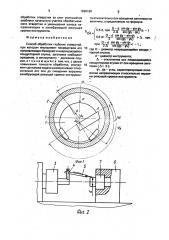

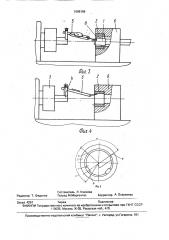

Цель изобретения — повышение точности обработки отверстия за счет уменьшения разбивки начального участка отверстия и уменьшения износа инструмента, На фиг, 1 показана схема расположения инструмента в невращающейся кондукторной втулке; на фиг. 2 — схема настройки индикатора по калибру; на фиг. 3 — схема замера расстояния от оси вращения заготовки до вершины калибрующей режущей кромки инструмента; на фиг, 4 — схема заме„„ЯЦ „„1696169 А1 щающуюся кондукторную втулку 2 и прижимают его направляющими к поверхности отверстия втулки 2. Инструмент 1 разворачивают относительно собственной оси и, определяя расстояние от вершины калибрующей режущей кромки инструмента 1 до оси вращения заготовки, находят положение инструмента 1, при котором это расстояние равно ОА=0,5б, при (D-d):2 Л (sin ф — sin Q>);sin(Q — ф) — 1, или ОА=0,5 б+(Π— d):

2 (sin 1ф — sin ф); sin (Q — ф) + Л, и р и (D-d):2 Л (Sin+ — sin Qq): sin (фг — ф) <—

1; где: D — диаметр невращающейся кондукторной втулки, d — диаметр инструмента, Л вЂ” отклонение оси невращающейся кондукторной втулки от оси вращения заготовки, ф1 и 1٠— углы, характеризующие положение направляющих относительно вершины режущей кромки инструмента. В этом положении инструмент 1 фиксируют и производят обработку. 5 ил. ра отклонения оси невращающейся кондукторной втулки от оси вращения заготовки; на фиг. 5- схема разворота инструмента на угол а.

С

На фиг. 1 обозначены: точка 0 — ось вращения заготовки, точка 01 — ось отверстия невращающейся кондукторной втулки, точка 02 — ось инструмента, точка А — вершина калибрующей режущей кромки инструмента, P — сила, прижимающая инструмент направляющими к поверхности отверстия кондукторной втулки.

Расстояние от оси вращения заготовки до вершины калибрующей режущей кромки

1696169 инструмента равно радиусу инструмента

PA=0zA.

Угол между вектором, проведенным от оси невращающейся кондукторной втулки к оси вращения заготовки (б Ь), и вектором, проведенным от оси инструмента к вершине калибрующей режущей кромки, (бгА) равен углу Q .

Способ осуществляют следующим образом.

Требуется устаиовитьинструмент 1, базирующийся в невращающейся кондукторной втулке 2, так, чтобы расстояние от вершины калибрующей режущей кромки инструмента 1 до.оси вращения заготовки было равно определенному по формуле

С)- б 81п 81п Ф1

0 — d 8Ь -8Ь91 р 2Г „„ Мйу< 1 (1) где Р— диаметр невращающейся кондукторной втулки;

d — диаметр инструмента;

Л вЂ” отклонение оси невращающейся кондукторной втулки от оси вращения заготовки; ф, ф - углы, характеризующие положение направляющих инструмента относительно режущей части.

Величина Ь на практике всегда больше нуля, величина з! и (ф - ф1) О, так как в случаях ф =Q или tj1 =gZ-180 инструмент неработоспособен.

В патроне 3 станке устанавливают специальное приспособление 41 с индикатором 5, в направляющее устройство 6 вместо невращающейся кондукторной втулки 2 устанавливают калибр 7, диаметр которого равен номинальному диаметру инструмента 1, и настраивают индикатор 5 по калибру 7.

Затем в направляющее устройство 6 устанавливают невращающуюся кондукторную втулку 2 и вводят в нее инструмент 1 так, чтобы вершина калибрующей режущей кромки инструмента выступала за торец втулки 2 на 2...3 мм, Прижимают инструмент направляющими к поверхности отверстия втулки, например, путем установки на корпусе инструмента 1 пластинчатой пружины

8, расположенной на биссектрисе угла между направляющими инструмента.

Разворачивают патрон 3 с приспособлением 4, добиваясь касания ножкой индикатора 5 вершины калибрующей режущей кромки инструмента. По показаниям индика1 ора определяют расстояние от оси враь щения заготовки до калибрующей фаски инструмента.

Разворачивая инструмент 1 относительно собственной оси и определяя расстояние

5 от вершины его калибрующей режущей кромки до оси вращения заготовки, находят положение инструмента, при котором это расстояние равно определенному по формуле(1). В этом положении инструмент фикси10 руют относительно стеблевой каретки, а пружину 8 с корпуса инструмента удаляют.

После этого устанавливают заготовку, подводят направляющее устройство 6 с невращающейся кондукторной втулкой 2 к

15 заготовке, вводят инструмент во втулку и сообщают вращение заготовке и рабочую подачу инструменту.

Второй вариант осуществления способа заключается в следующем. В патроне 3

20 станка устанавливают специальное приспособление 4 с индикатором 5, ножка которогЪ касается йоверхности отверстия втулки 2, установленной в направляющем устройстве

6. Вращая патрон 3 с приспособлением 4, 25 определяют величину и направление смещения оси втулки 2 относительно оси вращения заготовки. На торце втулки направление на ось вращения заготовки отмечают стрелкой 9. По формуле (2) рассчи30 тывают величину угла Q:

0-CI (вам — sin агссоз 2 $1П ф)1

0 — d 81п — sin а ри — 2т 1Ф-Ф 1

Ф

0 — d sin — sin

180, при (— 1, (2)

С помощью угломера отмеряют угол а вправо и влево от направления, указывае- мого стрелкой 9, и отмечают полученные направления рисками 10. После этого вводят инструмент 1 во втулку 2, прижимают его направляющими к поверхности отвер4 стия втулки и разворачивают относительно собственной оси так, чтобы вершина калибрующей режущей кромки инструмента располагалась против одной из двух рисок 10.

В этом положении инструмент фиксируют

50 относительно стеблевой каретки. После этого устанавливают заготовку, подводят к ней направляющее устройство 6 с втулкой 2.

Вводят инструмент 1 во втулку и сообщают вращение заготовке и рабочую подачу инс5;, трументу.

При обработке глубоких отверстий по предлагаемому способу инструмент всегда располагают в оптимальном относительно оси вращения заготовки положении. Это позволяет повысить диаметральную точность

5 1696169 6 е обработки отверстия за счет уменьшения та относительно оси вращения заготовки на разбивки начального участка обрабатывае- величину, определяемую по формуле мого отверстия и уменьшения износа направляющих и калибрующей режущей 105 б и 0- б ЗЬ вЂ” sin a кромки инструмента.

ОА

0 — б з!п - sin

Формула изобретения

0 — б sin -sin

Способ обработки глубоких отверстий, 2 Г вЬ ф-ф при котором инструмент посредством его 10 где 0 — диаметр.невращающейся кондук. направляющ х базируют в невращающейся торной в улки; кондукторной втулке, заготовке сообщают d — диаметр инструмента; вращение, а инструменту — движение под- Л вЂ” отклонение оси невращающейся ачи, отличающийся тем, что, с целью кондукторной втулки от оси вращения заоповышения точности обработки. инстру- 15 вки > 0,. мент до начала подачи разворачивают отно- ф, ф — углы, характеризующие гюлосительно его оси до смещениЯ веРшины жениенапраеляющихотносительновервикалибрующей РежУщей кРомки инструмен- ны режущей кромки инструмента.

Ф с(1696169

Фиг.5

Составитель Л. Климова

Техред М.Моргентал Корректор А. Осауленко

Редактор Т. Федотов

3акаЗ 4261 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ ССС и КНТ СССР

113035, Москва. Ж-35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101