Компенсатор неравномерности нагружения штампа вертикальной прессовой установки

Иллюстрации

Показать всеРеферат

Изобретение относится, к кузнечнопрессовому машиностроению, в частности к компенсаторам неравномерности нагружения штампов вертикальных прессовых установок . Цель изобретения - повышение стойкости штампов. При штамповке смещается в направляющих станины ползун, вместе с которым смещаются штамп и верхняя плита 1. которая поворачивается относительно нижней плиты 2 путем скольжения друг о друга хвостовика 4 и подпятника 5, благодаря смещению последнего по шарикам 9. Одновременно происходит угловое смещение дополнительного подпятника 13 относительно пяты 14 и шариков 15 по донной части стакана 10. 3 з.п.ф-лы, 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 30 В 15/28

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Фиг. / (21) 4746073/27 (22) 06.10.89 (46) 07.12.91. Бюл. М 45. (75) В.Я. Мирзак, В.С. Запорожченко и А.П.

Качанов (53) 621.979.06(088.8) (56) Авторское свидетельство СССР

N . 1539079, кл. В 30 В 15/28, 28.04.88. (54) КОМПЕНСАТОР НЕРАВНОМЕРНОСТИ

НАГРУЖЕНИЯ ШТАМПА ВЕРТИКАЛЬНОЙ

ПРЕССОВОЙ УСТАНОВКИ (57) Изобретение относится к кузнечнопрессовому машиностроению, в частности к Ы 1696320 А1 компенсаторам неравномерности нагружения штампов вертикальных прессовых уста-. новок. Цель изобретения — повышение стойкости штампов. При штамповке смещается в направляющих станины ползун, вместе с которым смещаются штамп и верхняя плита 1, которая поворачивается относительно нижней плиты 2 путем скольжения друг о друга хвостовика 4 и подпятника 5, благодаря смещению последнего по шарикам 9. Одновременно происходит угловое смещение дополнительного подпятника 13 относительно пяты 14 и шариков 15 по донной части стакана 10, 3 з.п.ф-лы, 5 ил.

1696320

Изобретение относится к машиностроению, в частности к конструкции компенсаторов неравномерности нагружения штампа.

Цель изобретения — повышение стойкости штампа.

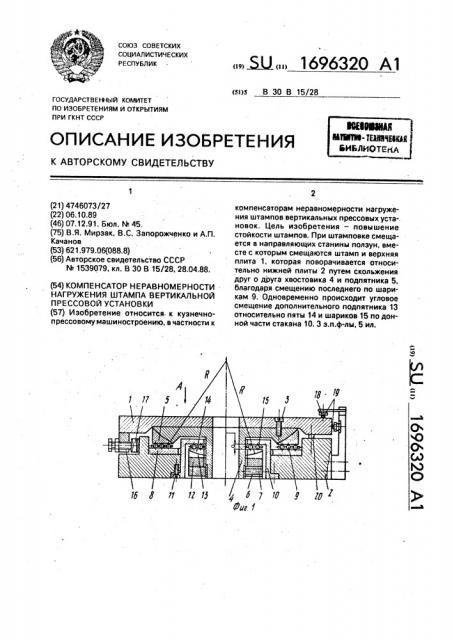

На фиг.1 показан компенсатор, общий вид; на фиг.2 вид А на фиг.1, на фиг.3— разрез Б-Б на фиг.2; на фиг.4 — разрез В-В на фиг.2; на фиг.5 — схема расположения основных и дополнительных тел качения и подпятников.

Компенсатор (фиг.1) состоит из верхней

1 и нижней 2 плит, установленных с зазором одна относительно другой. К верхней плите

1 с помощью винтов 3 прикреплен полый

: хвостовик 4, сферическая поверхность которого радиусом R сопряжена со сферической поверхностью подпятника 5. На нижнем

, конце полого хвостовика 4 выполнена резь ба, на которой крепится гайка 6, стопорящаяся винтом 7 для предотвращения ее самопроизвольного откручивания, В верхней полости нижней плиты 2 смонтированы последовательно друг на друге опорная пластина 8, основные тела качения, например, шарики 9, помещенные в сепараторе, и под, : пятник 5. В нижней полости установлен опорный стакан 10, фланец которого прикреплен с помощью винтов 11 к нижней плите 2. Между торцовой поверхностью гайки 6 и донной частью опорного стакана 10 помещены последовательно друг на друге упругое кольцо 12, дополнительный подпятник 13 и пята 14, сопряженные по сферической поверхности радиусом R, а также

| дополнительные тела качения, например, шарики 15, помещенные в сепараторе.

Все сферические поверхности сопряженных пар деталей: хвостовика 4, подпятника 5, пяты 14 и дополнительного подпятника 13 выполнены одинаковым радиусом R из одного центра. Основные 9 и дополнительные 15 тела качения расположены на одинаковом уровне в одной горизонтальной плоскости и имеют одинаковый диаметр d, Такое техническое решение позволяет уменьшить высоту компенсатора и повысить его нагрузочную способность, На сферических поверхностях подпят ников 5 и 13 выполнены смазочные канавки (не показаны), которые делят поверхность трения на несколько шаровых поясов, что облегчает затягивание смазки при повороте компенсатора и уменьшает вредные силы трения. В верхней пли е 1 и в хвостовике $ имеется центральное отверстие для удаления отходов, например, при вырубке-пробивке, или готовых деталей, например, при вытяжке колпачков на провал. К нижней ным внутри гнезда 27, выполненного в корпусе 21, а с другой стороны с.поворотным кулачком 28. Кулачок 28 соединен ступенчатым валом 29 с рукояткой 30.

50 зафиксированной от проворота относительно вала штифтом 31. Ступенчатый вал 29 смонтирован в полости, выполненной в нижней плите 2 и крышке 32, Крышка 32 соединена.c нижней плитой 2 с помощью

55-винтов (не показаны), При поднятом положении штыря 23 его конический конец находится в контакте с коническим гнездом во втулке 24.

Регулируемый упругий элемент 17 состоит из специального винта 33 (фиг.4), 15

40 плоскости верхней плиты 1 прикреплены четыре опоры 16 для регулируемых боковых упругих элементов 17, которые размещены в полостях, выполненных в нижней плите 2.

Боковые упругие элементы 17 установлены по краям. верхней плиты 1 вдоль ее двух осей симметрии (фиг.2) таким образом, что их центр расположен на уровне центров тел 9 и 15; Это обеспечивает эффективное демпфирование колебаний верхней части плиты 1 в горизонтальной плоскости и предотвращает возникновение вредных изгибающих моментов.

К нижней плите 2 прикреплены восемь регистрирующих элементов 18, которые находятся в контакте со сферической поверхностью головок винтов 19, установленных на концах верхней плиты 1 вдоль ее двух осей симметрии напротив боковых упругих элементов 17 (фиг.2), Винты 19 размещены в двух взаимно-перпендикулярных направпениях, а именно четыре винта помещены на верхней плоскости и еще четыре — на боковой поверхности верхней плиты, Такая рациональная компоновка регистрирующих элементов позволяет фиксировать угловые и линейные смещения верхней плиты, оставляя свободной ее центральную часть для установки штампа на компенсаторе,.

В нижней плите 2 смонтированы два диагонально расположенных узла 20 фиксации верхней плиты 1 относительно нижней

2. Каждый такой узел состоит из корпуса 21 (фиг.3), закрепленного в нижней плите 2, например, с помощью прессовой посадки и винтов 22, подпружиненного штыря 23 с коническом концом и втулки 24 с коническим гнездом, закрепленной в верхней плите 1, например, с помощью прессовой посадки. Штырь 23 установлен по скользящей посадке в корпусе 21 соосно втулке 24 и на конце, противоположном коническому, имеет фланец 25. Фланец 25 находится в контакте. с одной стороны с.упругим эле уентом, например, пружиной 26, помещен1696320 штифта 34, установленного в планке 35 перпендикулярно оси винта 33, и накладки 36 из упругого материала. Накладка.36 выполнена из резины средней или высокой твердости, полиуретана или другого подобного упругого материала и прикреплена к планке

35. Специальный винт 33 имеет резьбовую и цилиндрическую части, разделенные канавкой, и сферический торец. Резьбовая часть винта 33 сопряжена с резьбовым отверстием в опоре 16, прикрепленной к нижней плоскости верхней плиты 1. Для предотвращения самопроизвольного откручивания винта 33 на нем установлена гайка

37. В цилиндрической части винта 33 перпендикулярно его продольной оси выполнено отверстие, в котором с диаметральным зазором помещен штифт 34. Его концы закреплены в планке 35. Благодаря упору сферического торца винта 33 в коническое углубление, имеющееся в планке 35, и выполнению диаметра отверстия большим диаметра штифта возможен некоторый перекос планки 35 при прижатии упругой накладки 36 к боковой поверхности 38 полости, выполненной в нижней плите 2.

Регистрирующие элементы 18 представляют собой упругие планки, выполненные в виде балочек равного сопротивления, на которых наклеенны тензометрические датчики (не показаны), Они прикреплены с помощью накладок 39 и винтов 40 (фиг,4) к кронштейну 41. Компенсатор содержит четыре кронштейна 41, каждый из которых соединен с нижней плитой 2 с помощью винтов 42. Место крепления кронштейнов

41 смещено относительно осей симметрии плит 1 и 2 примерно на длину упругих балочек (фиг.2), концы которых сопряжены со сферической поверхностью головок винтов

19, расположенных на осях симметрии. Тензодатчики соединены со стандартной тензо° метрической аппаратурой (не показана), предназначенной для преобразования и регистрации электрических сигналов, поступающих от тензодатчиков. Постоянный контакт упругих планок с винтами 19 обеспечивается путем вращения последних по

4 или против часовой стрелки с последующей . фиксацией требуемого положения с помощью гаек 43.

Компенсатор работает следующим образом.

Перед началом штамповки нижняя плита 2 закрепляется на столе пресса (не показан). При этом кулачок 28 повернут в положение, когда его эксцентриситет (вы ступающая часть) направлен вверх, упругий элемент 26 сжат, а штырь 23 находится в верхнем положении в контакте с кониче15

Под действием предварительно сжатого упругого элемента 26 штырь 23 опускается, а

его конический конец выходит из конического гнезда втулки 24. Верхняя плита 1 получает возможность смещаться относительно нижней плиты 2 и самоустанавливается, компенсируя начальные погрешности положения ползуна пресса в крайнем верхнем положении, а также неточности закрепления.штампа. Далее выставляются упругие элементы 17 относительно нижней плиты 2, поджимаются регистрирующие элементы

17 к сферической поверхности винтов 19, вращая последние, и налаживается тенэометрическая аппаратура.

В процессе штамповки ползун перекашивается в направляющих за счЕт погрешностей изготовления, сборки, износа и упругой деформации под нагрузкой деталей пресса. Вместе с ползуном смещаются штамп и верхняя плита 1, которая поворачивается относительно нижней 2 на определенный угол путем скольжения сферических поверхностей хвостовика 4 и подпятника 4 друг относительно друга и перемещается в горизонтальной плоскости за счет качения шариков 9 по опорной пластине 8. Благодаря затяжке гайки 6 и сжатию упругого кольца 12 отсутствуют зазоры в вертикальном направлении. Поэтому происходит угловое перемещение дополнительного подпятника

13 относительно пяты 14 и качение дополнительных шарикЬв 15 по донной части опорного стакана 10. Так как хвостовик 4, основной 5 и дополнительный 13 подпятники, а также пята 14 имеют единую сферическую поверхность, выполненную одним радиусом из одного центра, и расположены

Максимально близко друг к другу, а основные 9 и дополнительные 15 тела качения (шарики) размещены на одном уровне, то силы трения, возникающие при смещении верхней плиты 1 относительно нижней плиты 2, не образуют вредный перекашивающий момент, изгибающий направляющие колонки штампа. Кроме того, облегчаются ским углублением во втулке 24, вследствие чего верхняя плита 1 установлена соосно с нижней плитой 2; Кулачок 28 остается в этом положении за счет сил трения между ними и нижней поверхностью фланца 25 штыря

23, а также в опорах ступенчато о вала 29.

На компенсаторе располагается штамп (не показан), нижняя половина которого крепится к верхней плите 1, а верхняя половина

10 — к ползуну пресса (не показан). При этом центры давления компенсатора и штампа совпадают с продольной осью ползуна.

После закрепления штампа посредст вом рукоятки 30 поворачивают кулачок 28.

1696320

15 изготовление, сборка и подгонка сферических поверхностей одного радиуса.

Так как верхняя и нижняя половины штампа соединены направляющими элементами, то при любой неточности в направлении движения ползуна нижняя половина штампа соответственно смещается на компенсаторе, оставаясь правильно сориентированной относительно верхней, половины. Совпадение осей верхней и ниж: ней половин штампа с осью ползуна в тече ние всего хода последнего вниз и вверх обусловливает строго симметрйчное нагружение направляющих элементов и соосное расположение рабочих частей штампа (nyl ансонов и матриц). Таким образом, компенсатор представляет собой механическую, следящую самоподстраивающуюся систему

,с обратной связью по направляющим эле, ментам штампа, При линейном и угловом смещениях

: верхней плиты 1 происходит сжатие упругих накладок 36 боковых элементов 17 и упругоro кольца 12 на определенную величину. После резкого снятия нагрузки, например, в .случае скола материала при вырубке-про-! бивке они обеспечивают эффективное де, мпфирование (гашение) вредных колебаний штампа вместе с верхней плитой 1, Боковые . упругие элементы 17 позволяют демпфиро: вать вредные колебания в горизонтальной . плоскости, а упругое кольцо 12 — угловые колебания и вибрацию в вертикальной плоскости, Кроме того, эти упругие элементы обеспечивают возврат верхней плиты 1 в среднее(исходнбе) положение после снятия нагрузки и подъема ползуна в крайнюю верхнюю точку, B процессе штамповки электрические сигналы от тензометрических датчиков, наклеенных на восемь балочек 18 равного сопротивления, расположенных на максимально возможном расстоянии по краям плит и опертых на сферические головки четырех вертикальных и четырех горизонтальных винтов 19, регистрируются стандартной тензометрической аппаратурой. При этом фиксируются как смещения верхней плиты 1 вследствие перекоса ползуна на величину зазора в направляющих (статическая составляющая смещения), так и смещения из-за упругой деформации деталей пресса под нагрузкой в момент выполнения технологической операции и вредных колебаний (вибрации) ползуна вместе.со штампом после резкого снятия нагрузки (динамическая составляющая смещения). Ориентируясь на полученные от датчиков сигналы, прекращается штамповка и осуществляется регулировка пресса и

55 упругих элементов компенсатора. Например, статистически нагружая ползун при медленном вращении маховика вручную или с помощью микропривода наладки, onределяется величина смещения верхней плиты 1 за счет зазора в направляющих ползуна и регулируется величина этого зазора в большую или меньшую сторону. При обычной штамповке с приводом маховика от главного электродвигателя тензодатчиками фиксируется полное смещение верхней плиты 1, которое за вычетом статистической составляющей дает динамическое смещение плиты за счет упругой деформации и вредных колебаний деталей пресса. На эту величину поджимаются к верхней плите 1 упругие элементы, обеспечивая эффективное демпфирование вредных колебаний, препятствующих возникновению резонансных явлений, и уменьшая динамические нагрузки на штамп и ползун пресса. Такая регистрация смещений верхней плиты 7 в процессе штамповки и соответствующая регулировка зазора в направляющих пресса и силы прижатия упругих элементов к верхней плите 1 позволяет повысить точность штамповки и улучшить качество штампуемых деталей, После окончания штамповки поворачивается кулачок 28 с помощью рукоятки 30, поднимаются фиксирующие штыри 23 и центрируются верхняя плита 1 и хвостовик

4 относительно нижней плиты 2. В таком положении компенсатор готов к транспортировке и хранению на складе штампов.

Формула изобретения

1. Компенсатор неравномерности нагружения штампа вертикальной прессовой установки, содержащий нижнюю плиту с верхней и нижней полостями, смонтированные в верхней полости последовательно друг на друге опорную пластину, основные тела качения, сопряженные сферическими поверхностями подпятник и полый резьбовой хвостовик с гайкой, размещенный в нижней полости нижней плиты, установленные на гайке последовательно упругое кольцо, сопряженные сферическими поверхностями дополнительный подпятник и пята, дополнительные тела качения и опорный элемент для них, жестко закрепленную на хвостовике верхнюю плиту, узлы фиксации верхней плиты относительно нижней, а также регулируемые боковые упругие элементы, отличающийся тем, что, с целью повышения стойкости штампа за счет уменьшения сил сопротивления при смещении верхней плиты относительно нижней плиты, дополнительные тела качения выполнены каждый диаметром, равным диа1696320

10 метру основных тел качения, и установлены в одной горизонтальной плоскости с основными телами качения, при этом все сферические поверхности очерчены одинаковым радиусом из одного центра.

2.Компенсатор по п.1, о т л и ч а ю щ и йс я тем, что каждый из узлов фиксации верхней плиты относительно нижней выполнен в виде полого корпуса, установленного в нем штыря с фланцем и коническим концом, размещенного с охватом штыря с упором во фланец и торец корпуса упругого элемента, втулки с коническим гнездом для размещения упомянутого конца штыря и элемента перемещения штыря в виде размещенной в нижней плите рукоятки с поворотным кулачком, установленным с воэможностью взаимодействия с фланцем штыря, при этом последний установлен в нижней плите, а втулка смонтирована в верхней плите.

З.Компенсатор по пп.1 и 2, отл и ч а юшийся тем, что в нижней плите выполнены выемки, при этом боковые упругие элементы размещены в упомянутых выемках и за5 креплены на верхней плите с возможностью взаимодействия с нижней плитой и расположены в одной горизонтальной плоскости с упомянутыми телами качения.

10 4. Компенсатор по пп.1-3, о т л и ч а юшийся тем, что он снабжен регистрирующими элементами с наклеенными на них тензодатчиками, а также закрепленными на концах верхней плиты во взаимно перпен15 дикулярных направлениях винтами со сферическими головками, при этом регистрирующие элементы закреплены на нижней плите с возможностью взаимодействия своих тензодатчиков с головками вин20 тов.

1696320

1696320

Составитель E. Айвазов

Техред М.Моргентал Корректор М. Демчик

Редактор О. Головач

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 4269 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35. Раушская наб.. 4/5