Способ получения высокодисперсного порошка диоксида олова

Иллюстрации

Показать всеРеферат

Изобретение о-нзситоя . химической промышленности, в частности электротехнической , и позволяет получить порошок диоксида олова высокой степени чистоты с повышенной величиной удельной поверхности путем введения порошка олова в предварительно нагретый до температуры 1700-3200°С поток кислорода, направленный вниз под , лом 30-40° к вертикали с одновременной с аЈглизацией газодибперсным потокам кис юрода и ,оксид олова с концентрацией 0.1-0,3 кг/м. 1 табл.

1696390

Формула изобретения

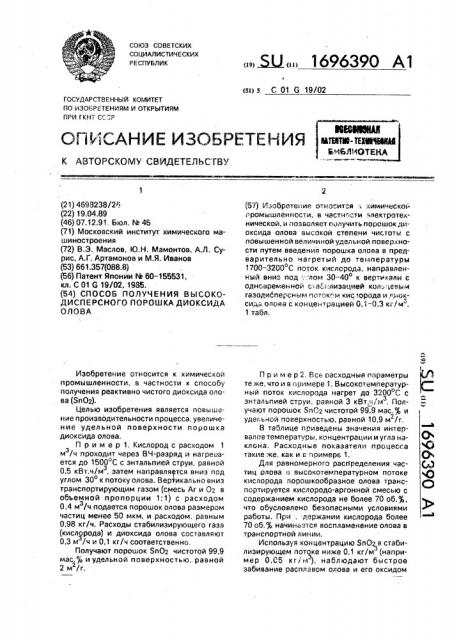

Угол накло

Пок центрация, кг/и тота

3200

ЗО

ЗО

0,1

0,3

0„1

0,3

0„1

0,3

0,1

0,3

0.1

6,3

Составитель О, Зобнин

Редактор Н. Рогулич Техред М.Моргентал Корректор Т, Палий

Заказ 4272 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям пои ГКНТ СССР

113035, Москва, Ж-35, Р.-:;ушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 форсунки, Это приводит к резкому сокращеwe производительности и полной остановке подачи порошка олова.

Использование значения концентрации

SnG2 в стабилизирующем потоке, равное

0,5 кг/М;дает кондиционный продукт только при температурах, близких к 32ОООС.

Ао известному способу порошок ЗпС имеет удельную пов8рхность 2,5 м /г.

Исследоеение процесса с углом наклона потокоЭ В 60 показало, что Образуется большое количество н8ростов из H6IT8p8p860тки, ЭТО Вызывает перекрьзтие реакщион" ного канала и снижает производительность, что в последствии приводит к получению некондиционн©го продукта.

Исследование угла нак31она в 160 не

80зможно из-за техничВских сложностей, связанных с возбуждением высокочастотного разряда в транспортной линии, Предлагаемый способ полуФения ЯпО;. по сравнению с известным позволяет существенно увеличить производительность процесса, получаемый порошок Зп02 имеет более высокую удельную поверхность (11 м2/г), при атом его чистота равна 99,9 мас.,(, 5 по основному продукту, Способ получения высокодисперсного

10 порошка диоксида олова включающий окисление порошка олова кислородом в реакционной зоне при подаче потока порошка олова вниз, отл и ча ю щи и с я тем, ч-.о,с целью повышения удельной поверхности

15 порошка диоксида олова и производительности процесса, окисление ведут потоком кислорода с температурой 1700 — 3200 С, который вводят в реакционную зону под углом

30-40 к потоку порошка олова и одновре-

20 менно вводят кольцевой noTGK порошка диоксида олова в кислороде концентрацией

О,И З кг/м,