Способ закалки стальных изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии и может быть использовано при термической обработке стальных изделий. Цель изобретения - предотвращение трещинообразования и упрощение способа. Стальные изделия греют до температуры аустенизации и после выдержки помещают в камеру высокого давления, содержащую в качестве закалочной среды воду. Камеру герметизируют и повышают в ней давление до величины , обеспечивающей температуру кипения воды при температуре Мн стали, после чего поворотом камеры погружают изделие в воду и проводят охлаждение в течение времени кипения закалочной среды. Заключительным этапом является поворот камеры в исходное положение, ее разгерметизация , дальнейшее охлаждение деталей на воздухе и их отпуск. Способ прост в реализации и позволяет предотвратить трещинообразование. 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з С 21 D 1/56

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4728763/02 (22) 07.08.89 (46) 07.12.91. Бюл. № 45 (71) Институт технической теплофизики АН

УССР (72) Н.И. Кобаско, Н.П. Тимченко, В.П. Коваль и А.П, Коваль (53) 621.784,06(088.8) (56) Авторское свидетельство СССР

¹ 701161, кл. С 21 D 1/56, 1975. (54) СПОСОБ ЗАКАЛКИ СТАЛЬНЫХ ИЗДЕЛИЙ (57) Изобретение относится к металлургии и может быть использовано при термической обработке стальных изделий. Цель изобретения — предотвращение трещинообразования и упрощение способа. Стальные

Изобретение относится к металлургии и может быть использовано при термической обработке стальных изделий.

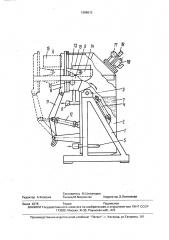

Цель изобретения — предотвращение трещинообразования и упрощение способа, На чертеже показано устройство для реализации предлагаемого способа, Устройство состоит иэ закрепленной на раме 1 закалочной камеры 2, снабженной поворотной осью 3, Поворот на 180 и возврат в исходное положение осуществляется пневмоцилиндром 4. Камера 2 снабжена входным 5 и выходным 6 патрубками для осу- ществления циркуляции жидкой эакалочной среды 7, Камера имеет крышку 8, с которой жестко связаны боковые направляющие 9.

Крышка опирается на ролики 10. Посредством рычага 11 крышка связана с пневмоцилиндром 12, который служит для запирания

„„ 4.) „„1696512 А1 изделия греют до температуры аустениэации и после выдержки помещают в камеру высокого давления, содержащую в качестве закалочной среды воду, Камеру герметизируют и повышают в ней давление до величины, обеспечивающей температуру кипения воды при температуре Мн стали, после чего поворотом камеры погружают изделие в воду и проводят охлаждение в течение времени кипения закалоч ной среды.

Заключительным этапом является поворот камеры в исходное положение, ее разгерметизация, дальнейшее охлаждение деталей на воздухе и их отпуск. Способ прост в реализации и позволяет предотвратить трещинообразование. 1 ил., 1 табл. и открывания крышки 8. К внутренней стенке крышки 8 на кронштейнах 13 шарнирно подвешена |корзина 14 для приема закаливаемых изделий 15. Избыточное давление подается через напорный патрубок 16 в верхней части камеры, где также установлены манометр 17 и предохранительный клапан 18.

Пример. Партию цилиндрических валов диаметром 8 мм, длиной 80 мм из стали 40Х, уложенных в специальном лотке. нагревают в печи до температуры аустенизации Тауст = 840 — 860 С и после выдержки помещают в корзину 14 устройства. Корзина

14 имеет приспособление для закрепления лотка с деталями. В качестве закалочной среды используется вода. После закрытия крышки 8 закалочной камеры 2 внутри создается давление 12,6 МПа. Затем прово1896512

Формула изобретения

4 44 2ppr 1

P =10 М +2731 Mrla

Показатели для

Параметры изделия

« «ü

Вал Образец Пуансон

98хЗО gl0x50 9 18х125

40Х 60С2ХФА Р6М5К5

8с;0 890 1220

»

300 200

0,2 О 15 О 4

=2=ь А

1 - 6 8,7 1,6 (75-152 для всех изделий) 0 (7,5-10 для всех изделий)/О

Для всех изделий, эакаливаемых известным способом, до конца охлаждения

3 0 12 4,2

Ра змеры, мм

Марка стали о

Т,, С

"н

Давление, МПа

Частота, Гц

Ускорение, Время охлаждения в эакалочной среде

Количество закаленных деталей

10/10

1 О/10

10/10

Количество деталей с трещинами

6/О 4/О 6/О

2/О

« « ««

П р и м е ч а н и е,. После закалки осуществляется отпуск по штатной технологии.

В числителе - данные закалки известным способом, в знаменателе - предлагаемым, дится охлаждение путем поворота камеры 2 вокруг оси 3. В перевернутом сосгоянии камера удерживается в течение 2 с и затем возвращается в исходное состояние, затем через выпускной клапан снимают давление, открывают крышку 8 и извлекают закаленные детали, Параметры процесса и результаты закалки приведены в таблице, Требуемое избыточное давление в камере, обеспечивающее температуру кипения охлаждающей жидкости (воды), равную температуре Мн закаливэемой стали, определяется по формуле

Аналогично проводят сравнительные исследования flo другим маркам сталей: конструкционной пружинно-рессорной (изделие 2), инструментальной (изделие 3), инструментально-штамповой (изделие 4), Применение предлагаемого способа позволяет предотвратить образование тре5 щин при закалке сталей и упростить способ.

Способ закалки стальных изделий, 10 включающий нагрев до температуры аустенизации и охлаждение в жидкой закалочной среде, находящейся под избыточным давлением в герметичной камере, о т л и ч а юшийся тем, что„с целью предотвращения

15 трещинообразования и упрощения способа. охлаждение в жидкости ведут в течение времени ее кипения с последующим охлаждением на воздухе, а величину избыточного давления жидкости выбирают таким обра20 зом, чтобы температура ее кипения равнялась температуре Мн закаливаемой стали.

Образец

9 10х50

Х12МФ

225 з3

2,6

1696512

17 18

Составитель М.Шелагуров

Редактор А.Козориз Техред М.Моргентал Корректор Э.Лончакова

Заказ 4278 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101