Способ термической обработки литых валков из высокоуглеродистых сталей

Иллюстрации

Показать всеРеферат

Изобретение относится к термической обработке крупных отливок из высокоуглеродистых сталей, преимущественно к термической обработке прокатных валков и других изделий из высокоуглеродистых сплавов на основе железа. Цель изобретения - получение равномерной твердости рабочей поверхности и повышение износостойкости . Способ термической обработки включает двойную нормализацию и последюущее охлаждение двумя воздушными потоками , направляемыми на охлаждаемые поверхности с диаметрально противоположных сторон с расстояния от центра отливки , равного 2-4 ее наибольшего габаритного размера, со скоростью 5-10 м/с. При этом потокам сообщают периодические колебательные движения в противофазе с амплитудой, равной указанному размеру отливки. Кроме того, отливке придают вращательное движение со скоростью 2-10 об/мин, а охлаждение проводят в прерывистом режиме. Причем продолжительность воздействия воздушных потоков определяют по математической зависимости . 2 з.п. ф-лы, 1 ил., 1 табл,

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s С 21 Р 9/38

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

Фмйм

ЙАЙНХИцЬИБЯИ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4745046/02 (22) 03.10.89 (46) 07.12.91. Бюл. ¹ 45 (71) Украинский научно-исследовательский институт металлов (72) В.Н. Гончаров, Е.Н. Вишнякова, И,А.

Свистунов, В.В. Коробейник, Г.С. Доценко, Н,П. Варламов и Н.Н. Пяткин (53) 621.78.977(088.8) (56) Авторское свидетельство СССР

¹ 1257108, кл. С 21 0 9/38, 1984. (54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

ЛИТЫХ ВАЛКОВ ИЗ ВЫСОКОУГЛЕРОДИСТЫХ СТАЛЕЙ (57) Изобретение относится к термической обработке крупных отливок иэ высокоуглеродистых сталей, преимущественно к термической обработке прокатных валков и других изделий из высокоуглеродистых сплавов.на основе железа. Цель изобретеИзобретение относится к термической обработке иэделий из высокоуглеродистых материалов, например прокатных валков, выполненных иэ зээвтектоидных сталей и предназначено для использования преимущественно в черной металлургии, а также в машиностроении.

Цель изобретения — получение равномерной твердости рабочей поверхности и повышение износостойкости.

В способе термической обработки крупных отливок из высокоуглеродистых сплавов, включающем двойную нормализацию с принудительным охлаждением воздухом и высокий отпуск, охлаждение осуществляют,, Ж „, 1696520 А1 ния — получение равномерной твердости рабочей поверхности и повышение износостойкости. Способ термической обработки включает двойную нормализацию и последюущее охлаждение двумя воздушными потоками, направляемыми на охлаждаемые поверхности с диаметрально противоположных сторон с расстояния от центра отливки, равного 2-4 ее наибольшего габаритного размера, со скоростью 5-10 м/с. При этом потокам сообщают периодические колебательные движения в противофазе с амплитудой, равной указанному размеру отливки. Кроме того, отливке придают вращательное движение со скоростью

2 — 10 об/мин, а охлаждение проводят в прерывистом режиме. Причем продолжительность воздействия воздушных потоков определяют по математической зависимости. 2 3.и. ф-л ы, 1 ил „1 табл, одновременно двумя воздушными потоками, направленными на охлаждаемые поверхности с диаметрально противоположных сторон отливки с расстояния от ее центра, . равного 2 — 4 наибольшего габаритного размера, при этом потокам сообщают периодические. колебательные движения в противофазе с амплитудой, равной упомянутому размеру отливки, при этом охлажде-, ние проводят в прерывистом режиме, причем продолжительность воздействия воздушных потоков определяют по зависимости гР = К G, мин, паузы по зависимости 7л= Кр G, мин, где Кл — коэффициент, учитывающий удельную длительность принудительного охлаж3

1696520 дения отливки воздуш н ы ми потоками 2--3 мин/т;

Кв — коэффициент, учитывающий удельную длительность охлаждения отливки на спокойном воздухе 1,5-1,8 мин/т;

G — масса отливки,. т.

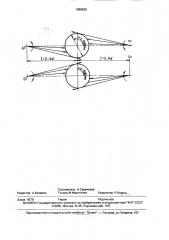

Кроме того, при охлаждении отливок им придают вращательное движение со скоростью 2 — 10 об/мин, На чертеже показана схема для иллюстрации предлагаемого способа (О и 0 — источника воздушных потоков).

Проведение охлаждения отливок двумя воздушными потоками. направляемыми на охлаждаемые поверхности с диаметрально противоположных сторон и совершающими колебательные движения в противофазе с амплитудой, равной наибольшему габаритному размеру, а также вращение отливок вокруг вертикальной Оси необходимо для создания условий равномерного охлаждения поверхности и, как следствие, получение минимальной неравномернос и твердости.

В таблице приведена характеристика свойств отливок бандажей прокатных валков из стали 150ХНП в зависимости от режимов термообработки.

При отношении расстояния от центра охлаждаемой отливки до источников воздушных потоков к ее наибольшему габаритному размеру менее двух получаеся существенная. неравномерность твердости (вариант 1), а при отношении более четырех снижается эффективность воздействия воздушных потоков при осуществлении принудительного охлаждения, что приводит к падению уровня твердости поверхности и ее износостойкости (вариант 5).

При значениях Кп менее.2 мин/т, вследствие недостаточ ной п родол>кител ьности принудительного охлаждения, снижается твердость поверхности отливки (вариант 6), а при Кл более 3 мин/т резко возрастает ее неравномерность (вариант 100, что снижает износостойкость.

При значениях К менее 1,5 минlт не достигается равномерный отогрев охлажденной потоками воздуха рабочей поверхности после прекращения их воздействия, что приводит к ее неравномерной твердости (вариант 11); в то же время при 4 более .,8 мин/т, вследствие сокращения времени принудительного охлаждения, происходит снижение общего уровня твердости отливки (вариант 14) и ее износостойкости. Значение скорости вращения отливки 2 об/мин не обеспечивает повышения равномерности твердости и прироста износостойкости (вариант 15), относительно аналогичного ва10 рианта обработки, но без ее вращения (вариант 13), При 10 об/мин уже не происходит дальнейшего улучшения равномерности твердости и износостойкости и, кроме этого увеличение скорости вращения отливки требует дополнительного расхода энергии, Поэтому увеличение скорости вращения нецелесообразно.

Проверку эффективности предлагаемого способа проводят на центробежно-литых бандажах проктаных валков массой 7 т, диаметром 1500 мм и высотой 600 мм, имеющих следующий химический состав, /; углерод 1,5-1,8: кремний 0,2 — 0,5; марганец

0,5 — 0,8, фосфор до 0,03; сера до 0,03; хром

0,9-1,2,никель 0,8-1,2; молибден 0,3-0,5; железо остальное.

Заготовки подвергак>т термообработке по следующему режиму: нагрев со скоро20 стью 20 — 50 С/ч до температуры 950—

1000 С, выдержка при этой температуре в течение 8 ч, охлаждение на стенде при вращении отливки 1-11 об/мин двумя вентиляторами, установленными с диаметрально

25 противоположных сторон, на расстоянии, равном 2,4 — 6,7 м от центра охлаждаемой заготовки, совершающими периодические колебательные движения с амлитудой, равной 1,5 м, и работающими в прерывистом

30 режиме: 13 — 25 мин работы, 9 — 14 мин пауза.

По достижении отливкой температуры 450—

550" С ее подвергают вторичному нагреву до температуры 950-1000 С и такому же охлаждению до 500 С, затем проводят высо35 кий отпуск при 570 + 20 С с выдержкой 8-10 ч и охлаждением с печью со скоростью 20—

25 С/ч до температуры 100 С, а далее на спокойном воздухе.

Скорость воздушного потока сущест40 венно влияет на твердость и относительную износостойкость при ее значении более 5 м/с..увеличение скорости воздушного потока более 10 м/с нецелесообразно, так как не приводит к дальнейшему повышению рав45 номерности твердости и относительной износостойкости отливок.

Формула изобретения

1, Способ термической обработки литых валков из высокоуглеродистых сталей, 50 включающий двойную нормализацию с принудительным охлаждением и высокий отпуск, отличающийся тем, что, с целью получения равномерной твердости рабочей поверхности и повышения износостойко55 сти, принудительное охлаждение валков осуществляют одновременно двумя воздушными потоками, направляемыми на рабочую поверхность с диаметрально противоположных сторон с расстояния От центра валка, равного 2-4 ее наибольшего

1696520 габаритного размера и со скоростью 5-10 м/с, при этом потокам сообщают периодические колебательные движения в противофазе с амплитудой, равной упомянутому размеру отливки. 5

2, Способ по и. 1, отличающийся тем, что принудительное охлаждение sanков проводят в прерывистом режиме, причем продолжительность воздействия воздушных потоков определяют по зависи- 10 мости тр = K> G, мин, а паузы по зависомости т = К G, мин, где Кя — коэффициент, учитывающий удельную длительность принудительного охлаждения валков воздушными потоками 2 — 3 мин/т;

К вЂ” коэффициент, учитывающий удельную длительность охлаждения валков на спокойном воздухе 1,5 — 1,8 мин/т;

G — масса валка, т.

3. Способ по и. 1, от л и ч а ю щи и с я тем, что принудительное охлаждение осуществляют при вращении валков со скоростью 2 — 10 об/мин.

Скорость вращения отливки и, об/мин

Коэффициент уд. длительности принудительного охлажд. К>, мин/т

Ма зн тве по Шору поверхности отливки после термообработки, HSD

Коэффициент уд. длительности охлажд. на спок. воздухе Кв, мин/т

Отношение расстояния от центра охлаждаемой отливки до источ, возд. потока, к ее наибол. габаритному азме

Вариант термообработки изй1

3

11

59/49

1,2

2,5

48/42 1,0

П р и м е ч а н и е. Слева от косой черты — максимальное значение твердости, справа— минимальное. Неравномерность твердости (Л HSD) — разница между максимальным и минимальным ее значением, 1

3

5

7

9

11

12

13

14

16

17

18

19

20 Известный

Охлаждение на спокойном возхе

1,6

3

4,5

3

3

3

3

3

3

3

1,8

2,0

2,5

3,0 .

3,5

2,5

2,5

2,5

2,5

2,5

2,5

2,5

2,5

2,5

1,6

1,6

1,6

1,6

1,6

1,3

1,5

1,8

2,0

1,7 . 1,7

1,7

1,7

1,7

56/50

55/51

55/52

54/51

53/49

52/48

53/50

55/53

55/51

56/50

54/51

54/52

54/52

52/48

54/51

54/52

55/53

56/54

56/54

1,2

1,4

1,5

1,3

1,2

1.2

1,4

1,6

1,5

1,2

1,2

1.7

1,6

1,2

1,6

1,75

1,75

1,8

1,8

1696520

Составитель А.Сверчкова

Техред M.Ìoðãåíòàë Корректор Н.Король

Редактор А.Козориз

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 4279 Тираж Подписное

8НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Рвуаская нэб., 4/5