Шихта для выплавки силикомарганца

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии и может быть использовано при производстве ферросплавов Цель изобретения - повышение извлечения марганца и креу,- ния в сплав, снижение расхода марганиц - содержащего сырья и стоимости сплава Шихта для выплавки силикомарганца содержит , мас.%. брикеты из отходов флотации баритовых руд и марганецсодержащей пыли фильтров ферросплавных печей 35- 45, углеродистый восстановитель 10-20, марганецсодерджащее сырье - остальное. При этом брикеты содержат, мас,%: отходы флотации боритовых руд 60-80; марганецсодержащую пыль фильтров ферросплавных печей 15-30; сульфитно-спиртсвая барда 5-10. Применение шихты позволяет повысить извлечение в сплав марганца и кремния соответственно на 5 и 11 % и снизить расход марганцевого сырья на 8% 3 табл

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 22 С 33/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

4 (21) 4757249/02 (22) 09.11.89 (46) 07,12.91. Бюл. ¹ 45 (71) Грузинский политехнический институт (72) M,А.Журули, С,М,Мазмишвили, П.Ш.Цинадзе. З.П:Капанадзе, В .К,Суламанидзе, Ш, И.Джаниашвили и Г.Ш. Васадзе (53) 669.168.3 (088.8) (56) Хитрик С.И. и др. Электрометаллургия марганцевых ферросплавов. — Киев: техника, 1971, с. 94-101.

Авторское свидетельство СССР

¹ 1323601, кл. С 22 С 33/04, 1987. (54) шихта для выплАвки силикоМАРГАНЦА (57) Изобретение относится к черной метал-. лургии и может быть использовано при производстве ферросплавов. Цель изобретения

Изобретение относится к черной металлургии и может быть использовано при производстве ферросплавов, а именно для производства силикомарганца.

Цель изобретения — повышение извлечения марганца и кремния в сплав, снижение расхода марганецсодержащего сырья и стоимости сплава.

Предлагаемая шихта для выплавки силикомарганца содержит марганецсодержащее сырье, углеродистый восстановитель и брикеты из отходов флотации баритовых руд и марганецсодержащей пыли фильтров ферросплавных печей при следующем соотношении компонентов, мас.%: брикеты из отходов флотации баритовых руд и марганецсодержащих фильтров ферросплавных печей 35 — 45; углеродистый восстановитель

10 — 20; марганецсодержащее сырье — остальное.

„„5U ÄÄ 1696556 А1 — повышение извлечения марганца и кре.1ния в сплав, снижение расхода марган.ц— содержащего сырья и стоимости сплзва.

Шихта для выплавки силикомарганца содержит, мас. . брикеты из отходов флотации баритовых руд и марганецсодержащей пыли фильтров ферросплавных печей 35—

45; углеродистый восстановитель 10-20; марганецсодерджащее сырье — остальное, При этом брикеты содержат, мас.7: отходы флотации боритовых руд 60 — 80; марганецсодержащую пыль фильтров ферросплавных печей 15 — 30; сульфитно-спиртсвая барда 5 — 10. Применение шихты позволяет повысить извлечение в сплав марганца и кремния соответственно на 5 и 11 и :низить расход марганцевого сырья на 8 .

3 табл.

При этом брикеты из отходов флотации ( баритовых руд и марганецсодержащей пыли фильтров ферросплавных печей имеют следующий состав, мас. : отходы флотации баритовых руд 60 — 80; марганецсодержащая пыль фильтров ферросплавных печей 15 -30; сульфитно-спиртовая барда 5-10.

Отходы флотации баритовых руд представляют отходы горно-рудного производства, но благодаря своему химическому составу (70 — 75% Si02; 6-8 BaSO<) спи с успехом могут быть использованы при производстве силикомарганца как комплексное сырье, Отходы имеют мелкодисперсную фракцию (Π—.3 мм) и поэтому они могут быть использованы в процессе плавки толькс после их окускования — брикетирования.

Использование брикетов, содержа цих отходы флотации баритовых руд, способствует повышению извлечения марганца и

|690556 кремния и снижению "..ебес i ои;of:ти пог,учаемого сплава.

Повышение извлечения марганца и кремния происходит благодаря окислам бария, вносимым отходами флотации. Окислы бария значительно снижают вязкость шлака, что способствует быстрому осаждению из него восстановленного металла, а следовательно, увеличивается извлечение марганца и кремния в сплав. Использование отходов также сильно сказывается и на себестоимости получаемого силикомарганца так как они являются бросовым продуктом горно-рудного производства.

Для получений прочных брикетов они сбрикетированы с марганецсодержащей пылью фильтров ферросплавных печей.

Кроме того, пыль способствует снижению вязкости шлака, так как содержит окислы щелочных металлов (NazO -f- KzO =- 8%), а также позволяет сократить расход марганцевого сырья, При содержании брикетов в шихте менее 35% не обеспечивается маркировочный состав силикомарганца по ГОСТУ, а так>ке понижается извлечение марганца и кремния в сплав, так KBK вводимое количество окислов бария не достаточно для раз>ки>кения сформировавшегося шлака. Повыи. ение же доли брикетов в шихте более 45% приводит к повышению кратносги шлака, а следовательно, к снижению извлечения марганца и кремния и ухудц,ени о техникоэкономических показателей процесса получения силикомарганца.

Пример. В рудовосстановительной электропечи мощностью 100 кВт были проведены опытные плавки по получению сиг икомарганца из известной и предлагаемой шихт. Известная шихта содержала: кремнийсодержащий материал — кварцит, углеродистый восстановитель - коксик, разжижитель — боратовую руду, марганцевое сырье(агломерат AMH-3+ шлак среднеуглеродистого FeMn) — остальное. В качестве шихтовых материалов при выплавке силикомарганца из предложенной шихты были использованы: брикеты, углеродистый восстановител« коксик марганецсодержащее сырье агломерат марганцевый

AMH-3 + шлак с/у FeMn, Г1ри это брикеты содержали отходы флотации баритовых руд. марганецсодержащую пыль фильтров ферросплавных печей. В качестве связующего использовали водный раствор сульфитноспиртовой барды.

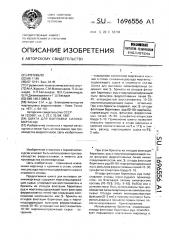

В табл. 1 приведены химические составы использованных шихтовых материалов а в табл. 2 составы иэвест«ой и предлагае5

5С

55 мой шихт и результаты извлечения марганца и кремния в сплав, а также себестоимость полу,енных сплавов.

Брикеты, использованные в предлагаемой шихте. являются I .oâîé композици.й vi обоснование пределов содержания его l.îìooeev oe производили экспериментальной проверкой на шихте состава 3 (табл. 2). Результаты исследований приведены в табл. 3. (Снижение в брикетах доли отходов <рлотаций баритовых руд менее 60% не обе:печивает получение стандартного сплава СMn

17Р по кремнию. При этом извлечение Мп и

Si снижается. Повышение же доли отхсдов более 80% приводит к повы,шению крагности шлака и ухудшению технико-экономических показателей плавки.

Содер>кание в брикетах марганцевой пыли 15% не обеспечивает требуемую прочность брикетов и влечет за собой повышенный угар кремния и марганца и расстройство процесса плавки. Повышение содержания пыли свыше 30% не влияет на прочность брикетов. При этом возрастает доля щелочных окислов в шихте, что не благоприятно сказывается на футеровку, «ечи, 5-10% сульфитно-спиртовой барды обе:пеивают высокую прочность брикетов.

Как видно из табл. 2, использован е в шихте силикомарган . а брикетов, соде1 жащих отходы флотации баритовых руд и марганецсодержащую пыль, по сравнению с известной шихтой позволяет повысить извлечение марганца и кремния соответственно в среднем на 5 и 11% (отн.), снизить расход марганцевого сырья в среднем на

8% (отн.).

Формула изобретения

Шихта для выплавки силикомарганца. содержащая марганецсодержащее сырье. кремнийсодержащий материал, разжижитель и углеродистый восстановитель, о т л ич а ю щ а я с я тем, что, с целью повышения извлечения марганца и кремния в сплав, снижения расхода марганецсодержащего сырья и стоимости сплава, она дополнительно содержит марганецсодержащую пыль фильтров ферросплавных печей, а в качестве кремнийсодержащего материала и раэжижителя — отходы флотации баритовых руд в виде брикетов. при следующем соотношении компонентов, мас %: брикеты 35 45: углеродистый восстановитель 10-20; марга«ецсодержащее сырье — остальное, при этом брикеты имеют следующий сосгав. мас.% отходы флотации баритовых руд 6080: марганецсодержащая пыль филь ров ферросплавных печей 15--30: сульфит«оспиртовая барда 5- 10.

1696556

1 1 л

CD 1 о м

CD

I 1 вГ>

tD ь сл .

О

СЧ сЧ св о

««

О О

« о

С \ о

t I

tg а

<вв о м вл м

» о о

Г Р

С">

О в в

СЧ

CD

fg

Щ с

C.Э м сч

« м о

CЭ

>О ь л вв « в>» о

<с

О

CD Ctl

>.с> ь

° ° »

О ввв

X т

Х вФ с вс\ м

° мъ

«« с» ъ л о

СЧ

МЪ

° « !

>4i сс1

СО

CD «

Ch сЧ с!1

О о

Ю сЧ О ссв О л «

СЧ Л

СЧ СЧ

С»<

« 0 сЧ С>>

fg

М

С>

Y о

О

СЧ о1

° ф м

I 1 с!в

X с

tg

Щ

1 в ! в

1

I !

I С о

fg a

% а м е с

Cf X ов о

Jl а с

Z 3

Ф C

L а а

Ф fg

X св: е л

1- а о с х

e*

Ф з о

l- Ф о во х

Z

0l

fg с с о о >х а вв> а т

Э Ol в с

>Я

X х о

Ф

X т х

Ф

1>Р а

Ct:

fg

Ф 1о

a fg о fg всв Y

tg

X а

t»

Ifg ч.

1 1 Ю 1

I I L 1

1 I tg с

1 I ССВ 1

1 !!

1 1! 1 1

1 1 1

I 1 «б 1! ь

I 1 ff> I

1 1 !

I 1 I

I 1 °,в. I ь

1 1 M I! 1 tg !

I 1 >C> I

° — 1 I 1

1 1 I

fg 1 1 1! I I 1 1

I 1 «> !! ь

I СЧ I

<» СО

1 1 I

4 1 1

fg1 . I I в в !! I >

I l 1! I Вв» 1

1 I 1

1 1 I

1 I I

1 1 1

I 1 1! I I

1 1 1 и

1 I

I о„

1 g g !

1 1

I I !

1-----!

I 1 1

1 t >с 1! ь

I I с< 1

I М t В> I

I 1 . 1 о

I X 1 1

1 1

-! ь

1 Cg б 00 I

1 tg 1 » 1

I 1- I 1 о 1 о I

v I! I «> 1

»X I O <

1 X I IN I всвл!

I C> 1 1

I Ф I 1

1 X б 1

z 1

X 1

<Х В Ь

1 1 tg и в 1

1 1 б в I! о!

1tg

>зх %

Л K >>»

Ф сС ф т в

Zfg O а а

Ф Y аZ cg

z с 3.! 1 1

I

1 I

1

1! .>

l

1 1

l

1

1

1 сЧ

« ь

1

1 I

1

CD I

СЧ 1

t

О 1

° I сЧ

I

1 м !

1

О 1 сЧ 1

1.1

1 о

1 О 1

О 1

1 в л м 1

1

1 В

1

> 1

tg 1

Y 1

X I о

1 о !

tg 1 с о !

CO 1

1696556

Таблица 2

Состав

ИЗВЕСтнь3й щихты, мас. 0 едлагаемый щий ит

14,5 товая

1,25

16,0 тано20 20,5

45 45 4

9,5

34.6

15,0

40,0 щее л.с/у

Остальное вого

250

Остальное

Остальное, Остальное

2,45 2,40

Остальное

Остальное

2,30

2,18

2,20 ав:

79,0

47,6

78

83,0

54.0

79,0

48,2

82,0

52,0 ение та эл

136

Табл аца3

Извлечение элементов в сплав, 70 Суп фитна-ппиП-) товая барда ды флотации итовых руд

Мп

10,5

4.5

14 5

Составитель <.Сорокин .Техред M,Ìîðãåíòàë

Корре ор Н.Король

Редактор Е.Папп

Заказ 4281 Тираж Подписное

ВНИИГ1И Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, )К-35. Раушская наб„4/5

Производственно-издательскии комбинат "Патент". г. ужгород. ул.Гагарина. 101

59

Марганецсодержащая пыль филbTpOE3 фер росплавных печeй

30,5

22,5

81,0

51,5

131 127

79,2

80,5

83.0

82.0

79.5

47,5

51,0

54,0

52,6

48,0