Состав ванны для низкотемпературного боросульфидирования

Иллюстрации

Показать всеРеферат

Изобретение относится ,к металлургии, а.именно к составам для химико-термиче- (ской обработки чугунных изделий, и может быть использовано для обработки гильз цилиндров дизелей. Целью изобретения является повышение износостойкости и коррозионной стойкости чугунных гильз цилиндров дизелей. Состав содержит, мас.%: вода 43,0-45,0; едкий натр 47,0-49,0; сернистый натрий 0,9-1,1; серноватисто-кислый натрий 1,0-2,0; бура 5,0-6,0. Это позволяет в 1,7-1,9 раза повысить износостойкость и в 1,3-1,5 раза коррозионную стойкость чугунных гильз цилиндров дизелей по сравнению с прототипом. 1 ил,, 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5i)5 С 23 С 8/5 .

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К A W.ÎÃÑÊÎÌ СВИДЕТЕЛЬСТВ

В (21) 4757873/02 (22) 13.11.89 (46) 07.12.91. Бюл, N 45 (71) Саратовский институт механизации" сельского хозяйства им. M.È.Êàëèíèèà (72) Г.П.Шаронов, В.И.Цыпцын, С.Н.Горячев и Ю.А.Заигралов (53) 621.785.51.06 (088,8) (56) Авторское свидетельство СССР

М 1504285, кл, С 23 С 8/52, 1987. (54) СОСТАВ ВАННЫ ДЛЯ НИЗКОТЕМПЕРАТУРНОГО БОРОСУЛ ЬФ ИДИ РОВАН ИЯ (57) Изобретение относится,к металлургии, Изобретение относится к химико-термической обработке чугунных изделий и может быть использовано при обработке гильз цилиндров дизелей, Целью изобретения является повышение износостойкости и коррозионной стойкости чугунных гильз цилиндров дизелей.

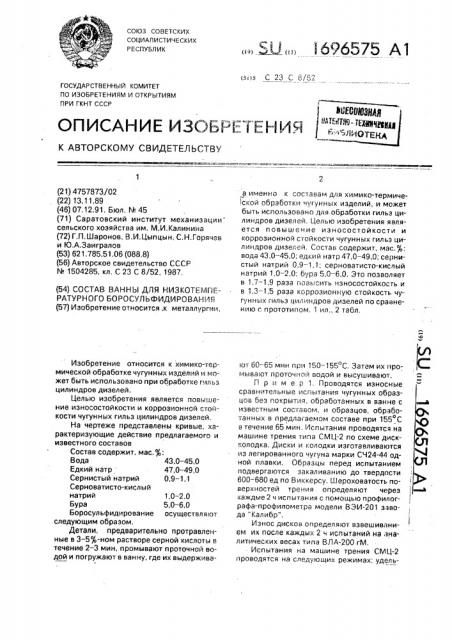

На чертеже представлены кривые. характеризующие действие предлагаемого и известного составов

Состав содержит, мас.%:

Вода 43,0 — 45,0

Едкий натр 47,0 — 49,0

Сернистый натрий 0,9-1,-1

Серноватисто-кислый натрий 1,0-2,0

Бура 5,0-6,0

Боросульфидировэние осуществляют следующим образом.

Детали, предварительно протравленные в 3-5%-ном растворе серной кислоты в течение 2 — 3 мин, промывают проточной водой и погружают в ванну, где их выдержива„„Я2„„1696575 А1 а именно к составам для химико-термиче-! ской обработки чугунных изделий, и может быть использовано для обработки гильз цилиндров дизелей. Целью изобретения является повышение иэносостойкости и коррозионной стойкости чугунных гильз цилиндров дизелей. Состав содержит, мас.%; вода 43,0 — 45,0; едкий натр 47,0 — 49,0; сернистый натрий 0,9 — 1,1; серноватисто-кислый натрий 1,0 — 2,0; бура 5,0 — 6,0. Это позволяет в 1,7 — 1,9 раза повысить износостойкость и в 1,3-1,5 раза коррозионную стойкость чугунных гильз цилиндров дизелей по сравнению с прототипом. 1 ил., 2 табл. ют 60-65 мин при 150 — 155 С. Затем их промывают проточной водой и высушивают.

Пример 1. Проводятся износные сравнительные испытания чугунных образцов без покрытия, обработанных в ванне с известным составом, и образцов, обработанных в поедлагаемом составе при 1550С в течение 65 мин. Испытания проводятся на машине трения типа СМЦ-2 по схеме дискколодка. Диски и колодки изготавливаются из легированного чугуна марки СЧ24-44 одной плавки. Образцы перед испытанием подвергаются закаливанию до твердости

600-680 ед по Виккерсу. Шероховатость поверхностей трения определяют через каждые 2 ч испытания с помощью профилогрэфа-профилометра модели ВЭИ-201 завода "Калибр".

Износ дисков определяют взвешиванием их после каждых 2 ч испытаний на аналитических весах типа ВЛА-200 гМ, Испытания на машине трения СМЦ-2 проводятся на следующих режимах: удель1696575 ная нагрузка диска на ролик 10 МПа, частота вращения ролика 500 мин, продолжительность испытания 6 ч, подача масла (М1ОГ2) на поверхность трения диска 8-10 капель в минуту.

Нагрузка на пару трения создается с помощью специального устрайсгва, имеющегося на машине трения, Г уск машины осуществляется при снятой нагрузке на образцы, после чего в течение 1,5 — 2 мин нагрузка плавно доводится до установленной величины.

В п1>оцессе всех испытаний на нижнем валу машины с помощью специал,ного усгройства замеряется и непрерывно регистрируется с одновременной записью на ленте потенциометра КСП-2-005 момент трения.

Испь1тания образцов на заедание выявляют зависимость момента трения от нагрузки, устанавливают предельную нагрузку, при которой происходит схватьвание и задир трущихся поверхностей в режиме граничного трения. Работающие образцы (после испытания ня машине трения) нагружают по 0,25 кН через каждые 3 мин.

Результаты испытаний чугунных образцов представлены в табл, 1 и на чертеже, где кривая 1 характеризует действие на образцы известного состава, кривая 2 — предлагаемого состава, Пример 2. Испытания на коррозио -:— ную стойкость проводят при повышенной относительной влажности и температуре с периодической конденсацией влаги и введением агрессивной составляющей — двуокиси серы согласно ГОСТ, Испытаниям подвергают чугунные ohразцы, обработанные в известном и предлагаемом составах, Образцы (легированный чугун марки СЧ24-44) взвешивают на аналитических весах типа В.ПА-200 t.M с точностью до 0,1 мг и помещают в специальные кассеты. Затем образцы помещают в камеру, изготовленную с двойными стенками, и выдерживают при 40 С в течение 8 ч при

100%-ной относительной влажности. Затем камеру выкпючают и в течение l6 ч охла>кдают до комнатной температуры, дверцу камеры при этом открывак>т, что способствует снижению влажности до 75 >,. Двуокись серы вводят в начале ка>кдогс цикла в количестве 0,2 дм .

После испытаний образцы тщательно очищают от продуктов коррозии. для чего их помещают в ванну с электролитом (8%-ным раствором едкого натрия) и выдерживают в течение 20 мин при 20 С, Затем детали высушивают на воздухе и снова взвешивают, Значения изменения массы образцов вы5 числяют по формуле

1= —:-p 1 где — индекс неравномерности коррозии;

30 S> — площадь, занятая коррозией, м .

Результаты испытаний на коррозионную стойкость представлены в табл, 2.

Таким образом, использование предлагаемого состава низкотемпературной ван35 ны для химико-термической обработки деталей увеличивает в 1,7 — 1,9 раза их износостойкость при установившемся режиме работы M в 1,3-1,5 раза коррозионную стойкость, что позволяет повысить жизненный

40 цикл гильз цилиндров дизелей в эксплуатации, изготовленных из чугуна, Формула изобретения

Состав ванны для низкотемпературного боросульфидирования, преимущественно

45 чугунных гильз цилиндров дизелей, содержащий воду, едкий натр, сернистый натрий, серноватисто-кислый натрий, буру, о т л ич а ю шийся тем, что, с целью повышения износостойкости и коррозионной стойко50 сти, компоненты взяты при следующем соотношении, мас.%:

Вода 43,0 — 45,0

Едкий натр 47,0 — 49,0

Сернистый натрий 0,9- t.1

55 Серноватисто-кислый натрий

Бура

1,0 — 2,0

5.0-6,0

10 где mp — первоначальная масса, г;

m> — масса образца после удаления продуктов коррозии, г;

S — площадь поверхности образца до испытания,м, 15 Для определения индекса неравномерности коррозии на очищенную поверхность чугунных образцов накладывают кальку и делают зарисовку всех мест, покрытых коррозией. Зарисованные участки кальки выре20 зают и взвешивают на аналитических весах.

После этого. зная массу единицы площади кальки, подсчитывают площадь, покрытую коррозией, и индекс неравномерности коррозии:

25 (1

I I

I

V I

1 !Ч

l X Z 1

1 Jl I ! В 1 и (С l O

X 1 CZ 1

Z 3 а (d1 Э IO

Ф л

1 В- I »0

X 1 I (Z

z x э х !

» 1

1 V 1

1 О 1»О

Ф L 1

I X.Z

I I

1 .О 1

1 I

3 И (I О I

1 (t 1 а

1 Ф 1 квывл

Хв - во

Z 3- —

m 1

3- I» dC I

z z

В В (II X

И Z (II 3 ÑË х 3 îa3o ! .сс

I I (»Ъ

»О

О (О

1

1 и

1 ъо (4Ъ ( (4

О(О

0 (О

О (Ч

I

1

I

1 X

I 3

1

1

1 (Д и

Ol

О со

О

CD со (Ч

Со

m о ч (»3 (m а

1 (О о

1 )X

1 Y

1 Z

I m

I !»

1 и

1 X

1 Л

3I a

1 I» .О

1 Ц

1 dl

ы

1 О»

1

1 .I

1 !

1 О

01 ( (4 (Ч

О

ГП

01 со

4 4

»- — » и

О I CP

1 Z ! 41 L 1

Х I o

l 3 (Z I 1

4(Z 1 Im I V I о, с 3 а и!э!о

Х1 Ф 1Л

В в- 1(О

3

1

1

I.

1

1 (I

3 !

3

1 т

1 (Ч

I

1

1 сО

О

О о сО

CD

О (4\

О

СО

»О (Ч (Ъ

Lp( (»Ъ (»Ъ х

О О

Ж" Х х

О О

М П» хк

1 1 о

vza

S Э ч х й

Э Z а

v q

Ф чоч

Э Ф Э ааа

C l- C

I а (3- О

v v о и

Е х

Б (z

Ф

Ф Q а и

L а о

С v ч

Ф Z а о

C m!

Z а

3о v (о а э

a z (O Z о а

Z Ф

>(L (S

>(З

Z

fg (р и (о а d! а z

Вх х Ф

>»

< (S л х г х! и о х и

Ф а (- и с х о

Э Ф а а

С 0

Z а (о и (p аФ (о z о а

m л

)х оъ Ь

Л Z! 1

zФz ах р

m оиа (P Iаэи

a.z p

Л

Ф х л х и

>»Л Э

Г Z Ф и

1

Z°.

S ( х

Э

S ч

Э а

Z

Ф х p

IZ а 4(S ч р К

Э

S dI о а IМ z а Ф

Ф S ч ч

CC Ф о

° (l

1 а(!

Xl

Чв

I (о!

I а!

1 в-!

I

1

I

4

I дФ ! ! ъ (Z

1 Z

1 (d

1 Ф

I Ф

1 ((I З

1- V и и о а о z

3

1 !

1 - 1

1 -Ф

1 i ! -Ф

I (Ч

3 о !

1 Л

1 а

1 ((3 а ((Q о

I 3) I

1

3

I

I

1 !

4 1

I

1 !

1

1

1

1

1 !

1

1 !

1

I (о о х

«х х

I 1 (о on

« о c»1 о

--х х

О О

»ч а х вси

CD

«а (Ч «О

1 СО

I »О и «Щ

«О

О Л ((ОО

Н 4 и и((4 нюнО (d cd а ф

««KAID

1696575

О

01 (4 (. - о (л ((Ъ

О

О

И C(((CI

НИ С4 (d pl a хааа сс((л

-З сО

» — Ш

О О

c«(В (Ч "О (»\

О О н .

И И (CI н н а cd a к к

1696575 ае ь л

Q0 (а4 о ! (а4 о

СО (4 е:! с о

1 о!

О1 л

-Ф е3 ! о ( („ (4

Ф\ о ((Ъ D (41

1 о о (е \ о

)g

2i

cg ((О

С

cf, d!

Cl

С: (Ч (е4 ь (Г! о (4 о л о (Г

D о

cfog о л ь о е о о о .4 е

С> (Г!

D о l л о е.(! ! ! !

l

1 ! !

I !

l

l

1 (В (Ч е!. (л мд,(д4 c4>О с: о

is (Л (Л IXI

t4 4 (4

Ш cd в Z a х

o o хи

С! о о

N cd

Я (Л

1 ! !

1

1 !

1 — 1

1.

1 !

1 — т !

1

II

ll ! !

I

1

1 — 1

1

I

1 i

I

Ш (О

1О о

О

I >К

:II

1О (Р

Ш ("!

1 -»

1

I ° 4

1 (4!

I ((е N

Ul g -=в о

Х IL

i е (! )Q

I I Э

\о! 1 Г Z

1 \Q Я ошЯ (О

1- I Л CL

ct «о

Ш (О Х

1 Я =Г о m г. (О сс (4 (=- a. i- z

1 1 4 о

С S! 1O V (О

ao=(1 (О (е!

I Q X Ш а а (: (o o

I (О л

1 1 5

1 (О ф 1 Е

1 fg Cj Y m а(О> о

1!O еааO, O cl. а о

I cg Q) С

О С

1 V V ((: Ш

1 (О О О

С Z

1 1 1

1 1 cd 1

m 1

1 (О 1 а с I (О О 1 о I

1 L 1 (О O I

О Ц I

v >к I

I cd % X 1

I Е:Г T. l

I !!

I!, о

1 Х

1 Z

1! Ш 2i

1 О (d V

1 (О fU

l l- X

0 (э о о ооuiоо (е в а à в, в

1 - QO О 1

o o

"О е O O

in г

a a D - ia оо

-o e e (O л ° е

- -.т-- ч

o o (4 1

Хж

%ч щ cd ccl cd

W Z Z Z 2 — о о (е! (в л л .О е- (4 Î

I е(е о о (4&l (л(л л

o o

c4 cd cd cd cd !

ZZZÕ!

1696575

R,5

R,o

5о

45О

Составитель И.Дашкова

Техред М.Моргентал Корректор И.Муска

Редактор И.Горная

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 4281 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5