Устройство для прокатки зубчатых колес

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности к оборудованию для горячей прокатки зубчатых профилей. Цель - расширение технологических возможностей за счет прокатки механически необработанных заготовок, а также повышение точности зубчатых изделий за счет предотвращения влияния трения реборд и переполнения калибра в конце прокатки . Устройство содержит размещенные на приводных валках втулки, на которых смонтированы накатные зубчатые валки и ограничительные реборды, причем диаметрально расположенные, и механизм осевого перемещения втулок с валками, выполненный в виде приводного клина и сочлененной с ним обоймы. Обойма одного валка подпружинена относительно втулки и смонтирована на подшипниках, клин выполнен в виде ласточкина хвоста. Устройство позволяет изменять расстояние между ребордами как до прокатки, так и в процессе ее. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4749630/27 (22) 16.10.89 (46) 15.12.91. Бюл. ¹ 46 (71) Алма-Атинский завод тяжелого машиностроения им, 60-летия СССР (72) В.M.Oëåéíèê, В.И,Бурилов, В,В.Шишкин, H.À.Øåí и И.И.Беленький (53) 621.771.67(088.8) (56) Авторское свидетельство СССР

¹ 1323189, кл. В 21 Н 5/00, 1986. (54) УСТРОЙСТВО ДЛЯ ПРОКАТКИ ЗУБЧАТЫХ КОЛЕС (57) Изобретение относится к обработке металлов давлением, в частности к оборудованию для горячей прокатки зубчатых профилей. Цель — расширение технологических возможностей эа счет прокатки мехаИзобретение относится к обработке металлов давлением, в частности к оборудова- нию для горячей прокатки зубчатых, .профилей.

Цель изобретения — повышение точности зубчатых изделий за счет предотвращения влияния трения реборд и переполнения . калибра в конце прокатки, расширение технологических возможностей за счет прокатки механически не обработанных заготовок.

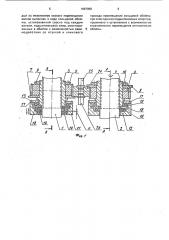

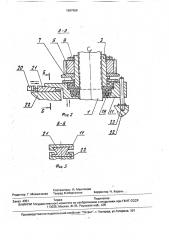

На фиг.1 показано предлагаемое устройство, разрез; на фиг.2 — разрез А-А на фиг.1; на фиг.3- разрез Б — Б на фиг.2., Устройство для накатки зубчатых колес содержит установленные на валах 1 и 2 дев втулки 3 и 4 с размещенными на них зубча„„ Ы „„1697959А1 (5!)5 В 21 Н 5/00 нически необработанных заготовок, а:также повышение точности зубчатых иэделий эа счет предотвращения влияния трения реборд и переполнения калибра в конце прокатки. Устройство содержит размещенные на приводных валках втулки, на которых смонтированы накатные зубчатые валки и, ограничительные реборды, причем диаметрально расположенные, и механизм осевого перемещения втулок с валками, выполненный в виде приводного клина и сочлененной с ним обоймы. Обойма одного валка подпружинена относительно втулки и смонтирована на подшипниках, клин выполнен в виде ласточкина хвоста. Устройство позволяет изменять расстояние между ребордами как до прокатки, так и в процессе ее. 3 ил. тыми валками 5 и 6 с ограничительными ребордами: нижней 7 у валка 5 и верхней 8 у валка 6, Валки 5 и 6 вместе с ребордами 7 и 8 жестко закреплены в осевом направле-. нии на втулках 3 и 4 гайками 9 и 10, а снизу втулки опираются на обоймы 11 и 12 механизма их осевого перемещения, которые имеют подшипники 13,14 и 15,16 с крышками 17 и 18 соответственно, причем обойма.

11 подпружинена пружиной 19 относительно втулки 3 с возможностью ограниченного осевого перемещения а, Обе обоймы сочленены с приводными от цилиндров 20 клино. выми направляющими 21, смонтированными на суппортах 22 зубонакатнаго стана (не показан).

1697959

Втулки 3 и 4 установлены на валках 1 и

2 на шлицах. Для надежности осевого перемещения втулок 3 и 4 предусмотрены поддер>кивающие цилиндрические направляющие 23, смонтированные на суппортах 22. Заготовка 24 закреплена в поддерживающих шпинделях 25 и 26.

На зубопрокатном стане, на котором устанавливается устройство, имеются бесконтактные датчики взаимного положения накатных валков 5 и 6 относительно прокатываемого изделия (не показаны), сигнализирующие о степени внедрения зубьев накатного инструмента в тело заготовки, а также бесконтактные датчики, сигнализирующие о перемещении валков с ребордами вдоль приводных валков стана по заданной программе в процессе прокатки. Датчики устанавливают во время наладки устройства для прокатки колес с различной шириной венца, поэтому устройство позволяет производить прокатку как механических обработанных заготовок, так и необработанных, получаемых штамповкой, В случае прокатки механически обработанных заготовок клиновые направляющие 21 используются лишь при наладке на заданную ширину прокатки и в процессе прокатки не включаются в работу, Устройство работает следующим образом, Для прокатки зубчатого колеса заданной ширины между шпинделями 25 и 26 зажимают эталонное зубчатое колесо, соответствующее подлежащему прокатке. При помощи клиновых направляющих 21, приводимых в движение от гидроцилиндров 20, перемещают зубчатые валки 5 и 6 вдоль осей валов 1 и 2 с таким расчетом, чтобы между их ребордами 7 и 8 было расстояние, превышающее ширину зубчатого эталонного колеса, после чего перемещением суппортов 22 сближают валки 5 и 6с эталонным колесом и вводят их в зацепление с ним.

Затем последовательным включением в ра:;. боту клиновых направляющ х21 перемещають валки 5 и 6 вдоль валков. 1 и 2 до соприкосновения торцовых поверхностей реборд 7 и 8 с торцовыми поверхностями

"венца эталонного колеса. Это положение валков 5 и 6 фиксируется бесконтактными датчиками, Положение суппортов 22 также фиксируется да чиками, после чего валки 5 и 6 со своими ребордами 7 и 8 раздвигаются вдоль осей валов 1 и 2 на необходимую величину, Это положение валков также фиксируется соответствующими датчиками.

Возвращая суппорты 22 в исходное положение, выводят валки 5 и 5 из зацепления с эталонным колесом, освобо>кдая его из

55 шпинделей 25 и 26. Между шпинделями за>кимают заготовку 24 и стан включают в работу, Заготовку подают в индуктор для нагрева венца, а затем перемещают в зону прокатки, где при вращении и радиальном перемещении валков 5 и 6 на заготовке формируется зубчатый профиль, Формирование торцовых поверхностей зубьев прокатываемого изделия может производится при помощи реборд 7 и 8 двумя путями.

При прокатке механически обработанных заготовок реборды 7 и 8 формируют торцы зубьев одновременно с прокаткой зубчатыми валками 5 и 6, при этом в случае избытка металла под действием осевой составляющей прокатки валок 5 через заготовку 24 и реборду 7, преодолевая усилие пружины 19, смсшается вдоль вала 1 и обеспечивает более полное заполнение вершины зубьев заготовки, тем самым повышает точность изделия. Клиновой механизм в этом случае в процессе формирования зубьев не включается в работу и разводка реборд при era помощи осуществляется лишь при калибровке, При прокатке механически не обработанных заготовок валки 5,6 устанавливают таким образом, что их реборды в процессе прокатки не соприкасаются с прокатываемой заготовкой, Сближение реборд производится по команде, поступающей от датчика после осуществления прокатки зубьев на заготовке на всю глубину в полный профиль. В этом случае металл, BblTBcненный в стороны при прокатке зубьев, перемещается в тело венца ребордами в осевом направлении, обеспечивая более полное заполнение вершины зубьев, и тем самым повышая качество изделия. Сближение реборд 7 и 8 прекращается по команде от датчиков и с выдержкой времени валки 5 и 6 вновь смещаются вдоль валов 1 и 2 в исходные положения, тем самым исключается трение реборд о торцы заготовки в момент калибровки зубьев, -Формула изобретения

Устройство для прокатки зубчатых колес, содержащее установленные на втулках и жестко связанные с ними зубчатые валки с ребордами и механизм осевого перемещения одного из валков, о т л и ч а ю щ е е с я тем, что, с целью расширения технологических возможностей за счет обеспечения прокатки механически необработанных колес и повышения точности зубчатых колес за счет предотвращения влияния трения реборд и переполнения калибра в конце прокатки, оно снабжено механизмом осевого перемещения второго валка, при этом каж1697959 дый из механизмов осевого перемещения валков выполнен в виде кольцевой обоймы, установленной соосно под каждым валком, подшипниковых опор, смонтированных в обойме с возможностью взаи- 5 модействия со втулкой и клинового привода перемещения кольцевой обоймы, при этом одна из подшипниковых опор подпружинена и установлена с возможностью ограниченного перемещения относительно обоймы.

1697959 а

Составитель И. Ментягова

Редактор Г. Мозжечкова Техред M.Ìîðãåíòàë Корректор Н, Король

Заказ 4351 Тираж ПодписноеВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушскаа наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород. ул.Гагарина, 101