Способ ковки стальных заготовок

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении крупных поковок, например , из заэвтектовидных сталей. Цель изобретения - повышение производительности нагрева заготовок и экономичности способа за счет сокращения числа разновидностей печей. Перед заключительным этапом ковки заготовку свободно охлаждают до 650..,700°С в течение 0,4 ч. Затем заготовку нагревают до 950...980°С в течение 0,75 ч. Температура печи соответствует максимальной температуре ковки. В результате предварительного охлаждения по сечению заготовки создается неравномерное температурное поле. При заключительном нагреве происходит быстрое выравнивание температуры по всему сечению. Это позволяетзначительно уменьшить продолжительность нагрева и ограничиться одной нагревательной печью. 1 з.п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з 8 21 J 1/04, 1/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21)4457245/27 (22) 02.06.88 (46) 15.12.91. Бюл, М 46 (71) Краматорский индустриальный институт, Научно-производственное объединение технологии заготовительного производства и специального технологического оборудования и Производственное объединение "Новокраматорский машиностроительный завод" (72) И.П.Шелаев, Г.С,Гребенюк, С.Н.Салошенко, НЛ,Портняга, В,В.Шкиль и Н.А.Прочий (53) 621.73(088.8) (56) Соколов Л,С. и др. Справочник кузнеца, Донецк, Донбасс, 1985, с. 126 — 127, табл. 4 16. (54) СПОСОБ КОВКИ СТАЛЬНЫХ ЗАГОТОВОК (57) Изобретение относится к обработке металлов.давлением и может быть использоваИзобретение относится к обработке металлов давлением и может быть использовано в кузнечном производстве при изготовлении крупных поковок на прессах, например поковок прокатных валков из asэвтектоидных сталей.

Целью изобретения является повышение производительности нагрева заготовок под ковку и экономичности способа эа счет сокращения. числа разновидностей используемых печей.

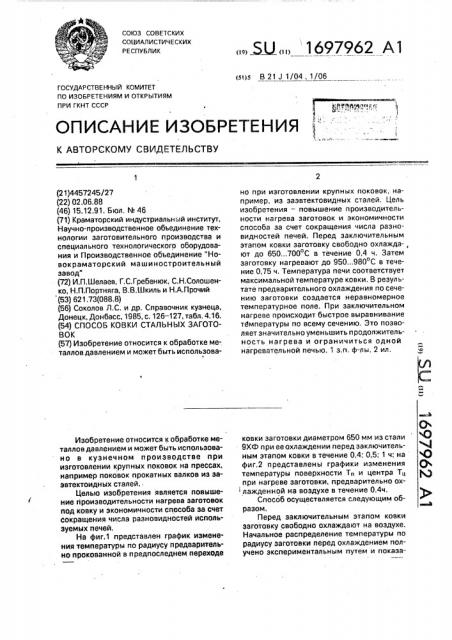

На фиг.1 представлен график изменения температуры по радиусу предварительно прокованной в предпоследнем переходе

„„Я „„1697962 Al но при изготовлении крупных поковок, например, иэ заэвтектовидных сталей. Цель изобретения — повышение производительности нагрева заготовок и экономичности способа за счет сокращения числа разновидностей печей. Перед заключительным этапом ковки заготовку свободно охлаждают до 650...700 С в течение 0,4 ч. Затем заготовку нагревают до 950...980 С в течение 0,75 ч. Температура печи соответствует максимальной температуре ковки, В результате предварительного охлаждения по сечению заготовки создается неравномерное температурное поле. При заключительном нагреве происходит быстрое выравнивание температуры по всему сечению. Это позволяет значительно уменьшить продолжительность нагрева и ограничиться одной нагревательной печью. 1 з,п. ф-лы, 2 ил. ковки заготовки диаметром 650 мм из стали О

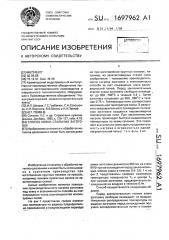

9ХФ при ее охлаждении перед заключительным этапом ковки в течение 0,4; 0,5; 1 ч; на Ч,) фиг.2 представлены графики изменения О температуры поверхности Тп и центра Тц Я при нагреве заготовки, предварительно ох лажденной на воздухе в течение 0,4ч.

Способ осуществляется следующим образом.

Перед заключительным этапом ковки заготовку свободно охлаждают на воздухе.

Начальное распределение температуры по радиусу заготовки перед охлаждением получено экспериментальным путем и показа1697962 но на фиг,1 при t» -ООно является одним из основных факторов, влияющих на конечное тепловое состояние при охлаждении и последующем нагреве, Из графиков на фиг,1 видно, что при охлаждении заготовки на воздухе температура ее поверхности и центра монотонно понижается, Через 1 ч температура в центре снижается с 1100 до

900 С, а на поверхности с 800 до 460"С.

Исследование температурных полей в заготовках при повторных нагревах в печи с температурой 1220 С после этапа охлаждения показали, что температура центральйой зоны вначале нагрева продолжает онижаться, а затем увеличивается. Эта особенность использована для создания ового способа нагрева, обеспечивающего сечении заготовок перед заключительным тапом ковки температуру 950 — 980 С, Для этого заготовку передзаключительным этапом ковки необходимо охладить до определенного момента времени, нагрев с которого приводит к суммарному падению температуры s осевой зоне до 950 — 980 С с одновременным повышением температуры поверхностных слоев до 950 — 980 С.

На фиг.2 представлены графики изменения температуры при нагреве по радиусу заготовки диаметром 650 мм, предварительно охлажденной в течение 0,4 ч. В начальный момент нагрева охлажденной . заготовки происходит дальнейшее повышение температуры осевой зоны с одновременным повышением температуры поверхностных слоев.

Для заготовки диаметром 650 мм окончательное время охлаждения равно 0,4 ч, а нагрева — 0,75 ч, При этих значениях времени охлаждения и нагрева осуществляется получение равномерного по сечению распределения температуры, равной 960 С, Это распределение показано на фиг,2 при времени нагрева г= 0,75 ч, Температура поверхности заготовки, охлажденной в течение 0,4 ч, равнялась 675 С (см. фиг,1,2}.

Подобные расчеты по определению моментов времени окончания охла>кдения и последующего нагрева заготовок перед заключительным этапом ковки для получе"ния. в сечении температуры, равной 950—

980 С проведены в диапазоне диаметров

600 — 900 мм. Однако в этом диапазоне не обнаружено существенной разницы в оптимальном времени охлаждения и нагрева.

Обьясняется это большой интенсивностью тепловых процессов, протекающих в начальные моменты охлаждения и последующего нагрева.

Для заготовок диаметром 900 мм при охлаждении в течение 0,4 ч температура поверхности опускается с 800 до 650 С,а центра — с 1 130 до 1080 С. При последующем

5 нагреве при максимальных ковочных температурах в течение 0,75 ч на поверхности температура повышается до 950 С, а в центре понижается до 980 С, Динамика изменения температур по се10 чению заготовки диаметром 650 мм при охлаждении и последующем нагреве приведена на графиках фиг,1 и 2. Из графиков видно, что после охлаждения заготовки в течение 0,4 ч в осевой зоне заготовки тем15 пература равна 1050 С, а на поверхности

675 С, т.е, в пределе, указанном в формуле изобретения, равном 650 — 700 С. При последующем нагреве в течение 0,75 ч в сечении заготовки получается равномерное распре20 деление температуры, равное 960 С, r.е. в оптимальном пределе, указанном в формуле изобретения, а именно 950 — 980 С. Если заготовку охладить немного меньше, т,е. в течение 0,3 ч, то, как показывают расчетные

25 данные, на поверхности она будет иметь температуру 725 С, а в осевой зоне 1075 С.

Наиболее равномерное распределение температуры по сечению заготовки при последующем нагреве возникает также в течение

30 0,75 ч. Но при этом на поверхности и в осевой зоне температура равна 1000 С. Она несколько превышает критический порог роста аустенитного зерна, что является нежелательным, 35 Если же заготовку охладить немного больше, т,е. в течение 0,5 ч, то на поверхности она будет иметь температуру 625 С, а в осевой зоне 1025 С. Наиболее равномерное распределение температуры по сечению за40 готовки при последующем нагреве также возникает в течение 0,75 ч, На поверхности она равна 950 С, а в осевой зоне температура ниже критического порога роста аустенитного зерна и равна 930 С, Это является

45 нежелательным, так как понижение температуры в осевой зоне связано с понижением пластичности металла и образованием в процессе ковки осевых трещин-свищей, Если же увеличить время нагрева, например

50 до 0,9 ч, то в осевой зоне будет температура

960 С, т.е, оптимальная, а.на поверхности

1050 С. Нежелательной становится температура уже на поверхности.

Анализ расчетных температур показы55 вает, что именно охлаждение в течение 0,4 ч и последующий нагрев в течение 0;75 ч обеспечивают достижение намеченного положительного. эффекта. Незначительный выход за эти величины нежелателен, так как на1697962

50 меченный положительный эффект значительно снижается.

С учетом необходимого разброса температур поверхности и центра заготовки диаметрами 600 — 900 мм при охлаждении в течение 0,4 ч и последующем нагреве в течение 0,75 ч, а также с учетом некоторого отклонения на практике от этих периодов времени можно сделать общий вывод; заготовки перед заключительным этапом ковки необходимо свободно охладить до температуры поверхности 650 — 700 С, а. затем нагреть при, максимальных ковочных температурах до 950 — 980 С.

Пример. Конкретное осуществление предлагаемого способа ковки рассмотрено на примере изготовления поковки "Валок опорный с пробой" из слитка 47 тонн в условиях КПЦ вЂ” 1 завода "Энергомашспецсталь".

Диаметр бочки валка 1175 +.20 мм. С донной части валок имеет две ступени диаметром 830 4 Я, 430 Я и длиной750

450 мм. С прибыльной стороны имеются также две ступени диаметром 830 +.12, 450 +. Я и длиной соответственно 750 и

+20

720 мм. Материал слитка — сталь 9ХФ. Процесс ковки осуществляется за четыре нагрева. После первого нагрева слитка до максимальной ковочной температуры

1200 С осуществляют обжатие прибыли на диаметр 720 мм под захват манипулятора и биллетировку тела слитка на диаметр 1390 мм.

После второго нагрева до 1200 С осуществляют осадку слитка до диаметра

2000 мм и протяжку осаженного блока до диаметра 1450 мм. После третьего нагрева также до температуры 1200 С протягивают тело слитка до диаметра 1250 мм. С донной части слитка формируют две ступени диаметрами 830, 720 мм и дл иной 760 и 950 мм соответственно. После разворота слитка со стороны прибыли осуществляют формирование ступеней валка в меру диаметрами

830, 450 мм, длиной 750 и 720 мм соответственно и отрубку прибыли. Время формирования в меру ступеней с прибыльной стороны заняло 20 мин. В течение этого промежутка времени неокончательно откованная ступень диаметром 720 мм с донной стороны слитка свободно охлаждалась, что и требуется по данному техническому решению.

Для осуществления заключительного этапа ковки ступени диаметром 720 мм с донной стороны слитка на диаметр 430 мм заготовку отправляют в обычную печь с температурой 1230 С на подогрев. С учетом 5 мин на транспортировку и укладку заготовки на подину печи общее время охлаждения ступени диаметром 720 мм составляет 0,4 ч, т.е, 25 мин. Температура поверхност.; понижается при этом до 670 С.

Подогрев заготовки под заключительный этап ковки осуществляют в течение 0,75 ч, т,е.

45 мин. Температура поверхности ступени после подогрева не превышает 980 С. Температура начала ковки ступени диаметром

720 мм равняется 920 С, Температура окончания ковки при переходе на окончательный диаметр 430 мм равняется 830 С.

Таким образом, в предлагаемом способе ковки стальных заготовок перед заключительным этапом ковки нагрев осуществляют в обычных печах с максимальной ковочной температурой, Время нагрева составляет всего лишь 45 мин, Это в общем повышает производительность процесса ковки, упрощает производство, уменьшает расход топлива. угар металла, Следует отметить некоторую особенность предлагаемого способа нагрева крупных заготовок под ковку.

Этап охлаждения может быть отдельным, самостоятельным и не связанным во времени с другими этапами ковки, Формула изобретения

1. Способ ковки стальных заготовок, включающий нагрев до ковочных температур и обжатие в нескольких проходов, перед последним из которых заготовку нагревают до температуры, не превышающей критический порог роста аустенитного зерна, о тл и ч а ю шийся тем, что, с целью повышения производительности нагрева и экономичности способа за счет сокращения числа разновидностей используемых печей, перед нагревом под заключительный проход ковки заготовку подвергают свободному охлаждению до температуры поверхности

650„.700 С, а затем нагревают до 950 — 980 С в печи, температура рабочего пространства которой соответствует максимальной температуре ковки, 2. Способ по п.1, отличающийся тем, что охлаждение "àãîòîâîê перед их закл ючительным нагревом ведут в течение 0,4 ч, а заключительный нагрев заготовок осуществляют в течение 0,75 ч.

1697962

7 С

1Юд

1ИО

10й7

55 .ЮР

О 50 100 100ZO0 И0350 SS0 Я(иМ

Фиг. f

1697962

Составитель В.Аристов Редактор В. Фельдман Техред М.Моргентал Корректор Н. Король

Заказ 4351 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/S

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101