Способ дуговой сварки

Иллюстрации

Показать всеРеферат

Изобретение относится к сварке и может быть использовано в различных отраслях машиностроения при изготовлении толстолистовых конструкций, в частности станин прессов. Цель изобретения состоит в повышении долговечности станины кривошипного пресса при вварке втулок в стойки путем создания предварительных напряжений сжатия в кольцевых швах. Для этого при вварке втулки опор кривошипного вала осуществляют сварку двух диаметрально противоположных участков втулки со стойкой станины, расположенных в направлении действия нагрузки от кривошипного вала. Размеры участков шва выбирают из условия отсутствия текуч ести материала шва. После охлаждения этих участков шва к ним прикладывают нагрузку для обеспечения деформации втулки, превышающей усадочную деформацию шва, и осуществляют сварку в напряженном состоянии оставшихся участков стыка втулки со стойкой. После охлаждения указанных сварных швов до температуры ниже температуры рекристаллизации металла нагрузку снимают. Способ позволяет увеличить сопротивление усталости швов и повысить усталостную долговечность станины кривошипного пресса. 5 ил. (л С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 23 К 28/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

СПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4603056/27 (22) 09.11,88 (46) 15.12,91. Бюл. ¹ 46 (71) Институт проблем надежности и долговечности машин АН БССР (72) Е.П.Рыжков, В.А,Гурский и M,С,Бабицкий (53) 621,791,75(088. 8) (56) Авторское свидетельство СССР № 925594, кл. В 23 К 28/00, 1982.

Авторское свидетельство СССР

N 539713, кл. В 23 К 28/02, 1975, (54) СПОСОБ ДУГОВОЙ СВАРКИ (57) Изобретение относится к сварке и может быть использовано в различных отраслях машиностроения при изготовлении толстолистовых конструкций, в частности станин прессов. Цель изобретения состоит в повышении долговечности станины кривошипного пресса при вварке втулок в стойки

Изобретение относится к сварке и может быть использовано в различных отраслях машиностроения при изготовлении толстолистовых конструкций, в частности станин прессов, Целью изобретения является повышение долговечности станины кривошипного пресса при вварке втулок в стойки путем создания предварительных напряжений сжатия в кольцевых швах.

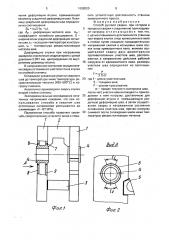

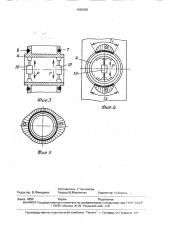

На фиг.1 изображена сварная станина пресса; на фиг.2 — вид по стрелке А на фиг.1; на фиг,3,4 — схема нагружения втулки при окончательном формировании кольцевого шва; на фиг.5 — участки fl u fz кольцевого шва и эпюры распределения напряжений в зоне контакта нагружателя и втулки; на фиг,5—

„„. Ж„„1698020 Al путем создания предварительных напряжений сжатия в кольцевых швах. Для этого при вварке втулки опор кривошипного вала осуществляют сварку двух диаметрально противоположных участков втулки со стойкой станины, расположенных в направлении действия нагрузки от KpNBQLUMtlHofo вала, Размеры участков шва выбирают из условия отсутствия текучести материала шва. После охлаждения этих участков шва к ним прикладывают нагрузку для обеспечения деформации втулки, превышающей усадочную деформацию шва, и осуществляют сварку в напряженном состоянии оставшихся участков стыка втулки со стойкой. После охлаждения указанных сварных швов до температуры ниже температуры рекристаллизации металла нагрузку снимают. Способ позволяет увеличить сопротивление усталости швов и повысить усталостную долговечность станины кривошипного пресса, 5 ил. эпюра распределения напряжений по периметру кольцевого шва после снятия нагрузки, Станина KpvlBoLUMnHofo пресса состоит из стоек 1, соединенных траверсой 2 и перемычкой 3, ввариваемых элементов — втулки

4, опор кривошипного вала и 5 промежуточного вала. Втулка сварена стыковыми швами

6, 7 с наружной 8 и внутренней 9 стенками стоек 1 станины. Разделка кромок сварных швов V-образная, односторонняя.

Способ осуществляется следующим образом. Втулку 4 центрируют по отверстию стойки 1 и сваривают дуговой сваркой участки шва ) и lz, расположенные в направленйи действия нагрузки от кривошипного вала, размеры определяют, исходя из усло1698020 вия отсутствия текучести материала при действии технологической нагрузки, из соотношения

f= 2or где l- äëèíà шва на участках сварки;

S — толщина шва;

P — усилие прессования; о — предел текучести материала шва, После охлаждения упомлнутых участков шва в отверстие втулки устанавливают на гружатели 10 и прикладывают K ним нагрузку, обеспечивающую деформацию втулки, превышающую усадочную деформацию шва, которую определяют иэ соотношенил дш = О. ш8> (ск - то) где дш — деформация шва;. аш — коэффициент линейного расширения металла шва;

S — ширина зоны усадочной деформации металла шва в поперечном направлении (толщина шва);

1Π— исходная температура конструкции;

tl< — температура рекристаллизации металла шва, Контроль эа деформацией втулки в процессе нагружения осуществллетсл индикатором стрелочного типа с ценой деления шкалы 0,001 мм.

От действия прило>кеннай нагрузки в сварных швах 4 и 6, возникают сжимающие напряжения (см, фиг.4), В таком положении осуществляется сварка оставшихся участков стыка втулки 4 со стойкой 1 станины, затем охлаждение этих швов до температуры, ниже температуры рекристаллизации металла, и нагрузку снимают, При охлаждении в результате усадки сварных швов в условиях ограниченной возмо>кности деформации благодаря присутствию смежных частей конструкции в них возникают остаточные напряжения растяжения. После снятия нагрузки происходит деформация втулки 4 и стайки 1 в исходное состояние за счет упругих сил. При этом происходит разгрузка участков 11, Ь и нагру жение остальных участков кольцевого шва, что ведет к возникновению в них напряжений, противоположных напряжениям от воздействия рабочей нагрузки (см, фиг,5).

Таким образом, растягивающие напрлженил по сечению шва, возникающие при формировании швов и от технологической нагрузки, нейтрализуются предварительно наведенными в них сжимающими напряжениями, в том числе в наиболее опасном ме. сте в корне шва, что затрудняет зарождение и распространение усталастных трещин в

20 эксплуатации и позволяет повысить долговечность сварного узла и станины в целом.

Реализация способа при изготовлении станины пресса вследствие создания в свар5 ных швах предварительных напря>кений сжатия позволяет также снять последующую после сварки трудоемкую технологическую операцию — термообработку.

Пример конкретного осуществления

10 способа.

Изготавливались две стойки станины, имеющие растачки под втулки.

Материал стойки — сталь СтЗсп по ГОСТу 977 — 76„, 15 материал втулки — сталь 25Л по ГОСТУ

977-75.

Размеры втулки; внутренний диаметр 920 мм; наружный диаметр 1150 мм; длина втулки 685 мм.

Расчетным путем определяли .протяженность участков 11 и Ь2 кольцевого шва, используя зависимость

Р

o= or где 1 — длина шва по среднему сечению на участках fa и b;

S — толщина шва; P — рабочая нагрузка при номинальном усилии штамповки (уси30 лии прессования); сг — предел текучести материала шва, Исходные данные для расчета; рабочая нагрузка при номинальном усилии штамповки, полагая, что нагрузка рав35 номерно распределена на две стойки станины — P = 1,25 10 кН; S = 80 мм; or=

178 МПа, В нашем случае при P = 1,25 10 кН; $= з — 80 мм; о;= 178 МПа, полагая, что o = o по вышеуказанной зависимости имеем

2,505 10

178 -438,8 мм, Принимаем t = 440 мм.

Проводили монтаж втулки в стойку и центрировали, В соответствии с технологическим процессом изготовления станины производили сварку корня шва 6 на участках f1 и Ь2 на глубину 30 мм, кантовали стойку на 180О, подваривали участки (1 и 12 в корне шва 7 на ту же глубину, затем формировали участки швов t1 и f2 окончательно, Подварка корня шва с двух противоположных сторон втулки осуществлялась с целью обеспечения, минимальной паводки втулки при формировании швов f< и 1г.

После остывания швов Г1, f2 проводили монтаж нагружателей 10 в отверстие втулки и прикладывали к ним нагрузку для обеспе1б98020 чения деформации втулки, превышающей величину усадочной деформации шва, Величину усадочной деформации шва определяли из соотношения

0> = a>S (ty - t,), где дш — деформация металла шва, аш— коэффициент линейного расширения, S— ширина зоны усадочной деформации металла шва, to — исходная температура конструкции, tK — температура рекристаллизации металла шва.

Деформацию втулки при нагружении замеряли стрелочным индикатором с ценой давления 0,001 мм, центрируемым по внутреннему диаметру втулки.

В напряженном состоянии осуществляли сварку оставшихся участков стыка втулки со стойкой станины.

Охлаждали указанные участки сварного шва до температуры ниже температуры рекристаллизации металла (450 — 500 С) и нагрузку снимали.

Аналогично производили сварку втулки второй стойки станины.

Экспериментальные исследования остаточных напряжений показали, что при использовании способа в сварном шве остаточные напряжения уменьшаются до сжимающих 0 — - -57 МПа.

Применение способа позволяет увеличить сопротивление усталости швов и повы7 2 сить усталостную долговечность станины кривошипного пресса, Формула изобретения

Способ дуговой сварки, при котором в

5 процессе сварки к соединению прикладывают нагрузку, отличающийся тем, что, с целью повышения долговечности станины при вварке втулок опор кривошипного вала в стойки путем создания предварительных

10 напряжений сжатия в кольцевых швах втулок опор кривошипного вала, вначале осуществляют сварку двух диаметрально противоположных участков шва, расположенных в направлении действия рабочей

15 нагрузки от кривошипного вала, размеры участков шва определяют из соотношения

2 S (Tr

20 где 1 — длина участков шва;

S — толщина шва;

P — усилие прессования;

У вЂ” предел текучести материала шва, после чего участки шва охлаждают и прикла25 дывают к ним нагрузку, достаточную для деформации втулки и превышающую усадочную деформацию шва, а затем осуществляют сварку в напряженном состоянии оставшихся участков шва, причем нагрузку

30 снимают после охлаждения швов ниже температуры рекристаллизации металла.

Г J

Составитель Г,Тютченков.

Редактор В.Фельдман Техред M.Mîðãåíòàë Корректор Н.Король

Заказ 4354 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101