Инструмент для микросварки

Иллюстрации

Показать всеРеферат

Изобретение относится к микросварке, в частности к инструментам для микросварки , и может применяться в приборостроении . Цель изобретения - повышение надежности и снижение трудоемкости механизированной заправки проволоки в на правляющий канал инструмента путем устранения перенапряжения проволоки при перемещении ее по заходному скосу и боковой поверхности инструмента, вызванного сложными манипулированиями проволоки при заправке. При заправке проволоку 3 протягивают под торцом инструмента в плоскости симметрии, фиксируют в этой плоскости , а затем опусканием инструмента совмещают проволоку с боковой прорезью 4. Проволока входит в направляющий канал 2 и частично протягивается за передний торец инструмента под действием пружины передних губок. 4 з.п. ф-лы, 1 табл., б ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s В 23 К 31/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4488702/27 (22) 03.10.88 (46) 15.12.91. Бюл. hb 46 (72) В.А.Лавров, M.È.Ëåáåäåâ, Ю,И.Калинин и А.Н. Горш ков (53) 621.791.76.037(088.8) (56) Авторское свидетельство СССР

М 899303, кл. В 23 К 20/00, 1980.

Авторское свидетельство СССР

hh 1262840, кл, В 23 К 31/02, 1986. (54) ИНСТРУМЕНТ ДЛЯ МИКРОСВАРКИ (57) Изобретение относится к микросварке, в частности к инструментам для микросварки, и может применяться в приборостроении, Цель изобретения — повышение

„„. Ы„„1698022 А1 надежности и снижение трудоемкости механизированной заправки проволоки в направляющий канал инструмента путем устранения перенапряжения проволоки при перемещении ее по заходному скосу и боковой поверхности инструмента, вызванного сложными манипулированиями проволоки при заправке. При заправке проволоку 3 протягивают под торцом инструмента в плоскости симметрии, фиксируют в этой плоскости, а затем опусканием инструмента совмещают проволоку с боковой прорезью

4, Проволока входит в направляющий канал

2 и частично протягивается за передний торец инструмента под действием пружины передних губок. 4 з.п. ф-лы; 1 табл., 6 ил.

Изобретение относится к сварке, а именно к инструменту для ультразвуковой или термокомпрессионной микросварки при использовании серийного автоматического . или полуавтоматического оборудования и с применением специальных устройств, реша-. ющих задачи механизированной заправки проволоки в инструмент.

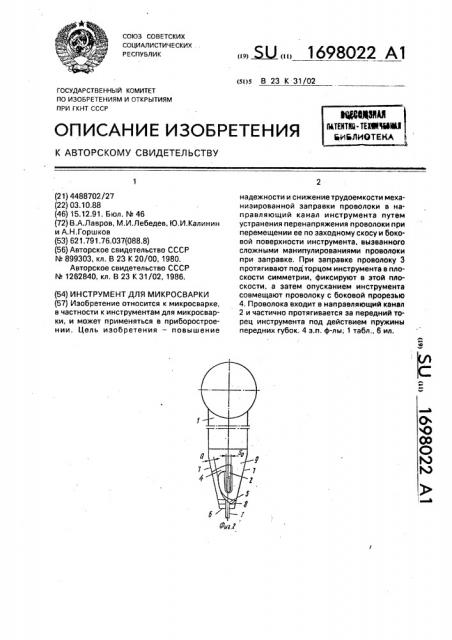

Целью изобретения является повышение надежности и снижение трудоемкости механизированной заправки проволоки в инструмент, На фиг.1 схематически показан инструмент, вид сбоку с частичным разрезом по продольной плоскости симметрии; на фиг.". — то же, вид сзади, на фиг,3 — вид А на фиг.1 (вид на рабочий торец инструмента в аксонометрической проекции): на фиг. 4 — то >ке, вариант выполнения; на фиг,5 — инструмент, частичный вид сзади с плоской поверхностью заходного скоса у нижней грани; на фиг.6 — инструмент, частичный вид сзади с цилиндрической поверхностью заходного скоса у нижней грани.

Инструмент для микросварки имеет стержень 1 с направляющим каналом 2 и для удержания, ориентации и направления проволоки 3, боковой прорезью 4, сообщающей канал 2 с периферией, и заходным скосом 5. На стержне 1 инструмента выполнена рабочая площадка 6, боковые 7, нижняя 8 и задняя 9 грани. Прорезь 4 образована верхней 10 и нижней 11 стенками, которые могут быть выполнены плоскими, параллельными или криволинейными эквидистантными друг другу поверхностями, При эквидистантном выполнении верхняя стенка 10 выполнена вогнутой, а нижняя, — выпуклой, Заходный скос 5 выполнен в виде выпуклой поверхности, расположенной между нижней 8 и задней 9 гранями. Поверхность скоса 5 сопряжена с нижней ранью 8 и нижней стенкой 11 и выполнена заглубленной относительно плоскости боковой грани

7 на величину, равную Q = 0,6...1,0 Вп, где

Вл — ширина прорези, Поверхность заходного скоса 5 сопряжена с ни>кней гранью по линии 12, параллельной, продольной плоскости симметрии инструмента или расположенной подуглом j3c вершиной на пересечении стенки направляющего канала с нижней гранью. Поверхность заходного скоса может быть выполнена цилиндрической (фиг.4 и 6) в зоне нижней грани 8, переходящей в плоскость в зоне боковой грани. В этом случае линия 12 сопряжения скоса 5 с нижней гранью 8 параллельна продольной плоскости симметрии инструмента и отстоит от последней на величину К -= (0,8...2,0) Sp, где

So — ширина направляющего канала.

Поверхность заходного скоса 5 в зоне нижней грани 8 может быть выполнена также плоской (фиг.5), В этом случае линия 12 сопряжения расположена параллельно продольной плоскости симметрии инструмента и отстоит от последней на такую же величину К, как и при выполнении части поверхности скоса цилиндрической, Кроме того, поверхность заходного скоса может быть выполнена конической (фиг,2 и 3), Линия 12 сопряжения с нижней гранью в этом случае расположена по углом P = 3,0...30 к продольной плоскости симметрии инструмента. При этом вершина угла 9 расположена на пересечении стенки направляющего канала 2 с нижней гранью 8, В случае выполнения части заходного скоса, примыкающей к нижней грани, цилиндрической или плоской формы в месте пересечения нижней 8 и переходной 13 граней инструмента, верхней !О и нижней 11 стенок прорези и боковых стенок !4 канала 2 выполнены переходные фаски 15. Стенки 10 и 11 боковой прорези 4 выполнены в виде криволинейных поверхностей, расположенных эквидистантно друг другу (фиг,2, 3, 5, 6), т,е, продольные образующие поверхностей стенок в каждом продольном сечении стенок и прорези расположены на одинаковом расстоянии, Кроме того, нижняя стенка прорези 4 плавно сопряжена с поверхностью заходного скоса 5 и стенкой направляющего канала 2.

Подготовку установки к работе с инструментом осуществляют следующим образом, Инструмент устанавливают в акустической системе обычным образом. В случае механизированной заправки проволоку дополнительным захватом, расположенным между инструментом и основным механизмом подачи, захватывают и перемещают по оси симметрии акустической системы вниз, несколько ниже рабочей площадки инструмента, После прохода захвата с проволокой под инструментом последнюк> удер>кивают упором, а захват с проволокой перемещают за переднюю грань инструмента на величину минимально возможного хода ножа для обрезки проволоки. Устройство захвата для более точного позиционирования проволоки осуществляет небольшое натяжение участка проволоки между подающими губками и захватом за счет тарированного подпружиненного устройства. Далее или головку с инструментом опускают на натянутую проволоку, или участок проволоки под инструментом поднимают до соприкосновения с рабочей площадкой инструмента. При этом механизм захвата приостанавливают, а

1698022 упор, расположенный между инструментом и подающими губками, продолжает движение вверх к уровню верхней точки прорези (бокового паза). Проволока при этом фиксируется направляющим каналом 2,расположенным за рабочей площадкой 6, Другая часть проволоки доходит до заходного скоса 5 и, перемещаясь по его поверхности, совмещается с прорезью 4, Проволока, совмещенная с прорезью, автоматически попадает в направляющий канал 2. Под действием снятия подпружиненного состояния проволока занимает четкое положение в канале 2, выходящим под рабочий торец, Обрезку участка проволоки перед инструментом осуществляют одним из известных способов (с помощью механизма обрезки или перемещением механизма захвата круто вверх вдоль инструмента). После чего механизм захвата и упор возвращаются в исходное положение и инструмент (сварочная головка) готов к сварке.

Работа устройства в случае ручной заправки.

Проволоку, например, пинцетом захватывают у механизма подачи, выводят под инструментом вперед, опускают инструмент на нерабочий участок прибора, придавливают (подающие губки открыты). Тем же пинцетом приподнимают участок проволоки, находящийся между контактной площадкой и губками механизма подачи (при этом проволока скользит по скосу) до выступающей части верхней стенки 10 прорези 4, через которую автоматически проваливается в направляющий канал 2, Затем, приподняв инструмент и снова прихватив пинцетом проволоку перед инструментом, протягивают ее через канал 2 для натяжения проволоки на участке канавки на рабочем торце инструмент и губки механизма подачи проволоки. Губки зажимают и движением пинцета вверх у передней грани инструмента обрывают проволоку, Инструмент и сварочная головка подготовлены к разварке проволоки, Подачу проволоки через инструмент и процесс раэварки осуществляют в известной последовательности, Числовые значения элементов скоса и прорези при ручной заправке представлены в таблице, Таким образом, при начальных значениях указанных параметров необходима довольно точная настройка (как и для всех других обычных инструментов) продольной оси подающих губок с каналом инструмента.

Указанные параметры следующим образом влияют на надежность и трудоемкость механизированной заправки. Чем

10 рина), Поэтому увеличение заглубления более 1,2 Вп создает .. стабильную заправку

20 проволоки в паз, но значительно ослабляет

55 больше величина заглубления Q, тем надежнее заправка и ниже трудоемкость заправки, так как в этом случае уже в значительно меньшей мере будут иметь влияние такие факторы кэк скорость заправки, величина натяжения проволоки. Минимальная вели-! чина Q = 0,6 B„, При этом значении в эксперименте не было сбоев. Это так же оправдано и теоретически. Но при механических системах заправки необходимы более надежные элементы, которые и достигаются увеличением размера Q.

Возможно увеличение Q > 1,2 Вл Это еще более повышает надежность и снижает трудоемкость заправки, но свои ограничения накладывает имеющаяся конструкция инструмента (a частности ограниченная ширабочую часть инструмента. Величина эаглубления менее 0,6 Вп приведет к проскальэыванию проволоки мимо паза при автоматической заправке на повышенных скоростях, Величина К = (0,8 — 2,0) S< оказывает существенное значение для обеспечения направления участка проволоки, находящегося между подающими губками и формиру- ющей канавкой на рабочем торце по заглублению к выступающей верхней грани прорези. Совершенно очевидно, что чем больше К (практически до боковой грани), тем лучше. В эксперименте при 0,6 S< отмечены пять задержек, при заправке, т.е. проволока попала не на скос, а на участок рядом, и нужно было дополнительное усилие, хотя все же заправка произошла. Но при автоматической заправке могла бы оборваться проволока.

При 0,8

К, тем надежнее шла заправка, не вызывая никаких рецидивов.

При К = 2,0 $0 сбоев не наблюдалось.

При значениях К<0,8 So возможны сбои в работе, так как проволока, попадая на высокую поверхность нижней грани, с затруднением переходит на скос, что может привести к обрыву проволоки при автоматической заправке (особенно при увеличенных скоростях). При значениях К>2,0 Sp заправка проходит стабильно, но уменьшается сечение между нижней стенкой канала и нижней гранью, что нежелательно, кроме того, в ряде случаев значение К 2,0 S< является пересечением скоса и боковой грани.

Как вариант исполнения заходного скоса, нижняя часть выполнена под углом 3=

15>98022

-=1,0-20", При отсутствии угла и даже пои 3=- 1,0 были сбои такого же характера, что и при минимальном К, т,е. задержка проволоки в зоне нижней грани вследствие неточного расположения механизма подачи относительно оси отверстия. Небольшая корректировка положения механизма подачи уже после эксперимента ликвидировала сбой при j3 = 1,00. Чем больше Р, тем выше надежность и ниже трудоемкость заправки, Угол j3> 30 не желателен, так как отклонение подающих губок на угол больше 30 недопустимо.

Инструмент изготавливают следующим образом, Внешню о форму инструмента выполняют известными технологическими способами. Боковая прорезь 4, сообщающаяся с направляющим каналом 2 инструмента, выполненного из твердого сплава, выполняется на электроискровом:вырезном станке с механизмом натяжения проволоки по специально рассчитанчой программе и с использованием поворотного устройства, разработанного непосредственно для этих целей. С помощью поворотного приспособления и специально рассчитанной программы за одну установку выполняют и боковун> прорезь 4, а затем и элементы направляющего канала 2, Перед началом обработки инструмент устанавливают горизонтально, если у станка есть привод на перемещение стола по координатам Х, Y u Z. Выставляют положение инструмента относительно протягиваемой проволоки в место начала прорези.

Включают станок и проволока, перемещаясь по заданной программе, прорезает сложный профиль боковой прорези до оси симметрии инструмента. Затем путем горизонтальной подачи стола прорезают элемент направляющего канала, расположенного выше верхней стенки 10 боковой прорези.

По окончании обработки верхней части направляющего канала столик с инструментом и поворотным устройством возвращают к.нижней стенке 11 боковой прорези и проводят обработку удерживающей (нижней) части направляющего канала и вскрывают части направляющего канала, расположенного между площадкой и прорезью, По окончании обработки включают привод поворотного устройства, в результате чего производят обработку участка, на котором будет удерживаться проволока. Направление нижней образующей этого участка соответствует углу подачи проволоки в инструменте, т.е, углу 30 для большинства инструментов, По окончании обработки удерживающего участка поворотное приспособление стопорят и столик перемещают в противоположную сторону от прорези да совмещения верхней границы проволоки с задней гранью рабочей площадки инструмента. После этого обработка завершена, Остается извлечь протягиваемую проволоку из канала, для чего столик возвращают к боковой прорези, а поворотное приспособление возвращают в исходное поло>кение. Столик по оси 2 так же возвраща от в исходное поло>кение. Инструмент извлекают, на его место до упора устанавливают следующую заготовку и процесс повторяют.

Заходный скос может быть обработан как на шлифовальном станке типа "Evag", или же на том же станке для электроискровой обработки. Для чего необходимо при движении инструмента вниз(для выведения проволоки из прорези) остановить проволоку в положении, когда обрабатывающая проволока не дойдет до боковой стенки на величину ширины прорези (с заглублением в боковую прорезь на величину не менее диаметра проволоки или ширины прорези), Проводят обработку участка, ограниченного прорезью, задней и нижней гранью, Направление обработки — параллельное боковой грани. По окончании обработки инструмент поворачивают на определенный угол.

Таким образом, скос, боковая прорезь и элементы направляющего канала изгQTQBлены, Операции для изготовления очередного инструмента повторяют в аналогичной очередности.

Возможна более оптимальная программа по изготовлению скоса, боковой прорези и направляющего канала, Прорезают параллельно боковой грани заходную часть скоса от задней грани до боковой прорези. Затем формируют элементы боковой прорези и верхние элементы направляющего канала, а после поворота стола прорезают рабочую часть и удерживающую нижнюю грань направляющего канала. Инструмент поворачивают в плоскости направляющего канала для обработки участка канала, параллельного прорези и лежащего ни>ке ее на ширину прорези. По завершении обработки инструмент перемещают до совмещения проволоки с прорезью, поворачивают на угол (45...55) для обработки направляющей части заходного скоса. В случае, когда скос выполнен с наклоном, доворачивают инструмент и на угол среза (скоса) с нижней гранью. Остальные операции остаются без изменения, их проводят по отработанному технологическому процессу.

1698022

32+ г 37+ — мкм. Ширина направляющего

3 „3 . 2 канала — соответственно 35 и 38 мкм. 45

+5 +5

Заглубление плоскости скоса относительно боковой грани для обоих случаев 35 мкм.

Для инструментов был выполнен заходный

Изготовление направляющего канала согласно и редлагаемому способу позволяет: упростить операции совмещения и объединить разрозненные операции выполнения на разных установках с более чем тремя установками.

Появилась возможность качественного изготовления направляющего канала для тонких проволок диаметром 15...20 мкм, Изготовление канала для тонких проволок обычным путем в настоящее время сдерживается воэможностями оборудования для злектроискровой обработки, Многократное снижение трудоемкости заправки проволоки в канал по сравнению с обычными способами (заправка с задней грани торцовой частью проволоки), а также значительное снижение по сравнению с заправкой B инструмент с боковой прорезью по заправляемой сверху проволоки до верхней грани боковой прорези, а в дальнейшем и в направляющий канал.

Удаление сопряжения от плоскости симметрии на ширину паза Sp при правильно выставленном механизме подачи не приводит к сбоям, Преднамеренное смещение механизма подачи на величину, близкую к ширине направляющего канала при механизированной заправке, дает сбои, При ручной заправке этого можно избежать. При значениях смещения линии сопряжения на нижней грани от плоскости симметрии на величину ширины канала S< до противоположной грани, равное 0,5 8п сбоев в заправкее как в механизированном так и в ручном варианте не наблюдалось. Угол подъема скоса от линии сопряжения составляет

45...55О.

На предприятии изготовлены ряд инструментов с возможностью заправки снизу для проволок диаметром 27 и 30 мкм. Ширина боковой прорези составила соответственно скос 4 с линией сопряжения, отстоящей от плоскости симметрии инструмента на 35 мкм, В других вариантах линия сопряжения граничила с противоположной боковой гранью инструмента — 1/2 Вл, где Вл — ширина инструмента сопряжения с нижней гранью от плоскости симметрии. Угол подьема скоса от линии сопряжения 50О.

Инструмент показал значительное упрощение процесса заправки для механизированной заправки и гарантированную и быструю заправку при ручной заправке.

Процесс заправки не вызывает проблем и осуществляется практически на ощупь одним простым движением снизу инструмента вверх до прорези и везде проволока идет по заданному ей конструкцией скоса и прорези направлению, Заглубление поверхности скоса относительно боковой грани должно быть в указанных пределах, т.е. не менее ширины прорези.

Это необходимо для четкого удержания верхней гранью прорези заправляемую проволоку. Теоретически зто заглубление возможно выполнить на величину несколько больше чем 0,5 диаметра проволоки, а практически зта величина не дает стабильных результатов по надежной заправке, так как ввиду неточностей первоначального выставления подающих губок, а также губок захвата и допусков изготовления инструмента, проволока может сразу не попасть в паэ на рабочей части, и открытый участок направляющего канала.

Практически при величине заглубления много меньше 0,5 диаметра проволоки или ширины S< прорези при заправке проволоки наблюдались сбои. При заглублении, равном 0,6 Вл прорези, сбоев не было при нормально (по оси симметрии) выставленных губках механизма подачи и захвата. При заглублении, равном 1,0...1,1 Вл сбоев не было даже при заведомо несогласованном положении губок, Еще большая величина заглубления также положительно скажется на стабильность заправки, но она может быть не целесообразна при параметрах инструмента на малых диаметров проволоки, когда общая ширина инструмента незначительна и на стенку эаходного скоса остается мало материала, т.е. прочность стенки становится незначительной. Линия сопряжения плоскости скоса с нижней гранью инструмента должна отстоять от плоскости симметрии инструмента в сторону, противоположную от боковой грани с прорезью как минимум на величину (ширину) направляющего канала. Это нужно для направления заправляемой проволоки по плоскости скоса. Чем дальше от плоскости симметрии линия сопряжения (максимально ее удаление это до противоположной боковой грани), тем надежнее осуществляется направление.

Формула изобретения

1. Инструмент для микросварки с боковыми, задней и нижней гранями, боковой прорезью, направляющим каналом и эаходнымскосом;отл ича ю щийс я тем, что, с целью повышения надежности и снижения трудоемкости механизированной заправки проволоки в направляющий канал, заходный скос расположен между нижней гранью и нижней стенкой прорези и выполнен в

1698022

nsтаты ЭкспеРемйнта ество реме ов

0

I заправка ри заправке) заправка ри заправке) заправка заправка заправка

О

0 заправка нижней грани заправка а нижней рани заправка заправка защ>авка

О

О

О виде выпуклой поверхности, заглубленной в зоне нижней стенки прорези относительно боковой грани на величину G. (0,6...1,0) В, где B> — ширина прорези, и сопояженной с нижней гранью по линии, параллельной продольной плоскости симметрии инструмента или расположенной под углом j3c вершиной на пересечении стенки направляющего канала с нижней гранью.

2. Инструмент по п.1, о т л и ч а ю щ и йс я тем, что поверхность заходного скоса выполнена цилиндрической в зоне нижней грани, переходящей в плоскость в зоне боковой грани, а линия сопряжения с нижней гранью расположена на расстоянии от про" дольной плоскости симметрии инструмента, равном К=(0,8...2,0) So, где So — ширина направляющего канала, 3. Инструмент по п.1, о т л и ч а ю щ и и с я тем, что поверхность заходного скоса

5выполнена конической,,а линия сопряжения с нижней гранью расположена под углом

P = (3.0.. .30) к продольной плоскости симметрии инструмента.

4, Инструмент по п,1, о т л и ч а ю щ и й10 с я тем, что стенки боковой прорези выполнены эквидистантно, причем верхняя стенка выполнена вогнутой, а нижняя — выпуклой.

5..Инструмент по пп.1 и 2, о т л и ч а юшийся тем, что поверхность заходного

15 скоса выполнена плоской в зоне нижней грани, переходящей в цилиндрическую в зоне боковой грани. заправка лака расположена под рабочей навке заправка (скорость небольшая) заправка йри любой скорости заправка при любой скорости

1698022

1698022 ид А

5 5

Составитель Назарова

Техред M.Moðlåèòàë Корректор Н.Король

Редактор С.Лисина

Производственно-издательский комбинат "Патент". г. Ужгород, ул.Гагарина, 101

Заказ 4354 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб,, 4/5