Способ конвективной сушки керамических кислотоупорных плиток

Иллюстрации

Показать всеРеферат

Изобретение относится к способам сушки керамических кислотоупорных плиток. пластичного формования на основе глины. С целью сокращения продолжительности сушки и повышения качества за счет получения плиток с конечной влажностью не более 0,5% в способе сушки, включающем противоточную подачу теплоносителя в зон/ усадки и зону досушк-и, в зоне усадки сушку от начальной влажности до влажности 13-14% осуществляют при постоянной скорости влагоотдачи 1,4-1,6% в1 ч и пульсирующей подаче смеси свежего и отработанного теплоносителя с интервалами , соответствующими влагоотдаче в 1% и скорости теплоносителя в начале зоны 4 м/с и конце зоны 0,5-0,65 м/с, в зоне досушки сушку до влажности 5-7% осуществляют свежим теплоносителем при скорости влагоотдачи1,5-5,5% в 1 ч, а до конечной влажности осуществляют при скорости влагоотдачи 1,2% в 1 ч, причем скорость теплоносителя в начале зоны досушки 4 м/с, в конце 2 м/с. 1 табл.,2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК ((9) (1! ) ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4728496/33 (22) 10.08.89 (46) 15.12.91. Бюл. М 46 (71) Конструкторско-технологическое бюро

Мосоргстройматериалы при Главмаспромстройматериалах и Научно-производственное объединение "Стройкерамика" (72) М.С. Бел on ол ьс к ий, Л.Е. Бахтеузо в а, Ю.М.Гусев, А.Ю.Зюзина, В.М.Краев, С.Л.Марьяновский, В.С.Митрохин и П.А.Орлов (53) 666.341(088.8) .(56) Автооское свидетельство СССР

М 983114, кл. С 04 В 33/30, 1981.

Авторское свидетельство СССР . М 954740, кл. F 26 В 3/04, 1980 (прототип). (54) СПОСОБ КОНВЕКТИВНОЙ СУШКИ КЕРАМИЧЕСКИХ КИСЛОТОУПОРНЫХ ПЛИТОК (57) Изобретение относится к способам сушки керамических кислотоупорных плиток

Изобретение относится к способам сушки керамических изделий путем их обдува газообразным теплоносителем и может найти применение при производстве кислотоупорных керамических плиток пластического формования, Цель изобретения — сокращение продолжительности сушки и повышение качес1ва за счет получения плиток с конечной влажностью не более 0,5%.

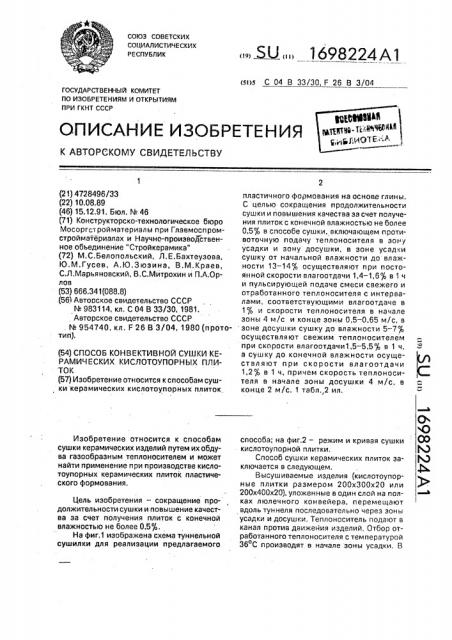

На фиг,1 изображена схема туннельной сушилки для реализации предлагаемого (s()s С 04 В 33/30, F 26 В 3/04 пластичного формования на основе глины.

С целью сокращения продолжительности сушки и повышения качества за счет получения плиток с конечной влажностью не более

0,5% в способе сушки, включающем противоточную подачу теплоносителя в ao(y усадки и зону досушки, в зоне усадки сушку от начальной влажности до влажности 13 — 14% осуществляют при постоянной скорости влагоотдачи 1,4 — 1,6% в 1 ч и пульсирующей подаче смеси свежего и отработанного теплоносителя с интервалами, соответствующими влагоотдаче в

1 % и скорости теплоносителя в начале зоны 4 м/с и конце зоны 0,5 — 0,65 м/с, в зоне досушки сушку до влажности 5 — 7% осуществляют свежим теплоносителем при скорости влагоотдачи1,5-5,5% в 1 ч, а сушку до конечной влажности осуществляют при скорости влагоотдачи

1,2% в 1 ч, причем скорость теплоносителя в начале зоны досушки 4 м/с, в конце 2 м/с. 1 табл.,2 ил. способа; на фиг.2 — режим и кривая сушки 00 кислотоупорной плитки. Ы

Способ сушки керамических плиток за- 5) ключается в следующем. ф

Высушиваемые изделия (кислотоупорные плитки размером 200х300х20 или

200х400х20), уложенные в один слой на полках люлечного конвейера, перемещают вдоль туннеля последовательно через зоны усадки и досушки. Теплоноситель подают в канал против движения изделий. Отбор отработанного теплоносителя с температурой

36 С производят в начале зоны усадки. В зоне усадки сушку изделий ведут от начальной влажности плитки (21%) до влажности окончания усадки(14%) с постоянной скоро" стью влагоотдачи 1,4-1,6% в 1 ч. Время сушKM в этой зоне составляет 1/2 общего времени сушки и равно 4,4-5 ч. Причем берут смесь свежего теплоносителя с температурой 110-120 С с отрэботанным теплоносителем в зоне.досушки с температурой 60-70 С и подают ее отдельными порциями в количестве1500-2000 кг/ч по длине зоны усадки с интервалами, соответствующими влагоотдаче в 1%, против движения иэделий. Скорость теплоносителя в канале сушилки различна в каждом интервале и изменяется от 0 5 м/с в конце зоны до 4 м/с в ее начале. В зоне досушки сушку изделий .. ведут с переменной скоростью влагоотдачи, которая увеличивается от влажности конца усадки до влажности изделий 5 — 7% с 1,5% в 1 ч до 5,5% в 1 ч, а затем уменьшается до конечной влажности изделий 0,5-1,2% в 1 ч.

При этом берут свежий теплоноситель с температурой 110 — 120 С и подают его отдельными порциями против движения изделий в конце зоны в количестве 5500 кг/ч, при влажности 3,5% — 5500 кг/ч и при влажности изделий 12% — в количестве 1500 кг/ч, причем скорость теплоносителя увеличивают от

2 м/с в конце зоны до 4 м!с в ее начале.

Когда в зоне усадки сушку ведут с постоянной скоростью влагоотдачи (1,4-1,6% в 1 ч), нижний ее предел обусловлен экономической целесообразностью (и родолжител ьностью сушки), а верхний — по я вле н ием трещин в изделиях. Для поддер>кания постоянной скорости влагоотдачи в зоне усадки меняют скорость теплоносителя и температуру. При скорости теплоносителя меньше 0,5 м/с происходит его расслоение по сечению канала сушилки, что приводит к неравномерности сушки, а при скорости выше 4 м/с черезмерно возрастает гидравлическое сопротивление. Время досушки

" находится в пределах 4,4 — 5 ч, В зоне досушки скорость влагоотдачи сначала увеличивают, а затем от влажности изделий 5 7% до конечной влажности 0,5% скорость уменьшают, Такой характер измеразрушению изделий.

Подачу теплоносителя осуществляют в

10 конце зоны и при влажности 3,5 и 12%, что

50 нения скорости влагоотдачи обусловлен тем, что от влажности конца усадки до влажности 5-7О/ образующееся давление паров влаги еще не приводит к разрушению изделий, а далее скорость приходится уменьшаться в связи со значительным увеличением давления паров, приводящих к обусловлено заданным характером кривой влагоотдачи. Скорость теплоносителя увеличивают от 2 до 4 м/с, что обусловлено необходимостью поддержания заданной скорости влагоотдачи. В начале зоны досушки производят отбор отработанного в этой зоне теплоносителя, который за ем разбавляют свежим и подают в зону усадки, В таблице приведены режимы предла гаемого способа сушки и качество кислотоупорных плиток, Формула изобретения

Способ конвективной сушки керамических кислотоупорных плиток пластического формования на основе глины путем противоточной подачи теплоносителя с использованием отработанного теплоносителя в зоне усадки и зоне досушки, о т л и ч а юшийся тем, что, с целью сокращения продолжительности. сушки и повышения качества за счет получения плиток с конечной влажностью не более 0,5%, в зоне усадки сушку от начальной влажности до влажности 13 — 14% осуществляют при постоянной скорости влагоотдачи 1,4-1,6% в 1 ч и пульсирующей подаче смеси свежего и отработанного теплоносителя с интервалами, соответствующими влагоотдаче в 1% и скорости теплоносителя в начале зоны 4 м/с и конце зоны 0,5-0,65 м/с, в зоне досушки сушку до влажности 5 — 7% осуществляют свежим теплоносителем при скорости влагоотдачи 1,5-5,5% в 1 ч, а сушку до конечной влажности осуществляют при скорости влагоотдачи 1,2% в 1 ч, причем скорость теплоносителя в начале эоны досушки 4 м/с, в конце 2 м/с.

1698224

1 j I ! (0

1 1

>Х.

S (»

«Е

S о

i

1

1 (1

z u .0 О (- o s о х

1 1

I t0

1 (Ж8!

I Э

t0 а л (l0

CL

Э с

ЭЬ

t 0 и

Р>

Л

»

3(t с

Э .0

l- t

t0

CL

СХ Y о

o o о

Ф 9

tQ X

Iо о дФ

Х

3(Щ >Х

Х сО

1

1 !

)

1 (I !

I (1

I

I (1

1

1

1

1

i (I о с

I tl3

7 ! t0

1 >0

1 7

1 (0

1 Х

1 .(3 с

9.0S

3-(- Х

I

1

1 (1

1 (1

1

l !

1

1 1

1

t

6 С>Р л z

I- 7

О (0 о сх

o. (о о

Х О о

Дол

X о

1

1 9

X о

1 Ы

Й

9 (СХ Y о о с о

П Э

00 X (О СО-7

1 (Ч(ЧСЧ

1 с

9 (C с .0 9 ((u z о о

О О о х

1 и о

1 С

1 (0

1 (0 !

1

1

1 ,1

9 о

Y о (о с (0

Д.0 1

I- 1u o

Rо

O t0 7

М С 9

V t0 СХ30 о

f0

7 л

>z о

CL о

II «Г

I Э

I Х о

I hC

1 о

1 с

1 >0

I Щ

t0

С1 л

Ф

CL

О) с

9 О

VÎ

1

1

1

1

1

1

1! 1

СО! =Г

C »». I 9

Э д .О (C с

Ov(С

az(f0

oo(Y P 1 t0

DZ(Z

1 an an

1 О (Г>>О ььв (6(X

I- ЬР о о х >s

М S е с

С 9

to cL

9

f0 1 Х а (o л 1 у (-

t0 а о

0t 1

С 1 (0

X I 7

9 D 1 5

1- с> х

B л (Ф

>0

I о

1

1 !

1

1

1 о а

Х о

СО

1 л с и л о

1 Ч3 - Ф СО ммм

1

1

1

1

1

1

1 1

1

1

1 !

Э

СХ

t>I

X .0 ДЕ

Iu >z о s

z c

М

t0 с

СО

I

1 9

1 Х о

1

1 о

1 ! t0

1 t0

Y о (о

I

I

I (0

31

О.

Э

X о

М о о с о

>z (1

1

С0 Э с

СО X

I

I

I СЧ М

s а а 9

1

1

1

1

1

l

1

1

1

1

1 (с 1 о

»V 1

"о (l0 1

7 1

1

>З I

О! 1

CL (tU с:

1

1

1

1

1

1

X

Ф

1) IS

R l» 7

Y С

D l0 >A>

t ! Ф 1

I X 1 (Л л

1 1 1 ! ttt 1

I 7 1

1 Д8 1

1 1

I I 17 I (ЯМ !

an an cn

» сс\ ссъ in

»» и

\» >» °

СО OE й»

- Й м м м О--7 а С а

-т мд.

an ммь а

-т аш

1 S Y М иоу (ЗОО7

tAi) 1 1

1 1

1 9 1

1 X 1 о 1

1 1

YC i

D С X 1

I

I 9 i

Х о (х (Ч О1 «ta

»»»

СО сО 00

-ь

Пъ

О ЬСО сЧ

СЧ (Ч (Ч

an an an

an Ln an ььь

СЧ (Ч ГЧ ь а

-7 -сГ

an an c> ь а» сч an an

CO t» aO

an an an ььь ОаЛ

an сч мь

ЛС» сч СЧ сч

Ч7 С> СО

° - ГЧ с-. o >o

СЧ МСЧ

ГЧ м

1698224 плоноситель вход иэдели

ыход делий

I6

Т2

2 20 ? ХО

4,25

Фиг. 2

Составитель Л.Гостева

Редактор M.Ïåòðîâà Техред M.Ìîðãåíòàë Корректор М.ДемчикЗаказ 4364 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб.. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Hi% 20

tt,оС

I00,м/с 50

4 40 длина,м

8,5 время,час