Печь

Иллюстрации

Показать всеРеферат

Изобретение относится к промышленным печам и может быть использовано во всех отраслях хозяйства для обезвреживания вязкотекучих отходов. Целью изобретения является выжигание мелкодисперсных и вязкотекучих масс и повышение КПД путем установления соответствия расхода воздуха содержанию горючих веществ в отходах и экономии подводимой тепловой энергии. Рабочие плоскости колосников 5 выполнены сплошными с боковыми бортиками 6, в которых выполнены воздуходувные каналы 7, приподнятые на толщину слоя выжигаемого материала над рабочей поверхностью колесника. Дымоходные отверстия 9 расположены над каждым из колосников и выведены в общую камеру дожига. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 F 23 G 5/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Ю Ю ° ° (21) 4768265/33 (22) 14.12.85 (46) 15,12.91. Бюл. N. 46 (71) Самарский институт инженеров железнодорожного транспорта им. М.Т.Елизарова (72) Л.А.Гевлич, А.А.Инев, А.И.Павлов и

Е,С,Бойкова (53) 628,54 (088.8) (56) Сооружение промышленных печей, Справочник монтажникй. М.: Стройиздат, 1978, с. 124, Патент Франции М 2388207, кл. F 23 G 5/00, 1979. (54) ПЕЧЬ

Изобретение относится к промышленным печам и может быть использовано во всех отраслях хозяйства для обезвреживания вязкотекучих-отходов, например, сгущенных нефтешлаков, замазученного мусора и т.д., предназначенных для захоронения как вывода в отвалы и не способных к самостоятельному горению.

Целью изобретения является создание возможности сжигания мелкодисперсных, вязкотекучих, полужидких грязевидных составов и масс, а также установление соответствия количества и температуры подаваемого на каждой ступени процесса воздуха концентрации горючей фазы и повышения тем самым КПД печи.

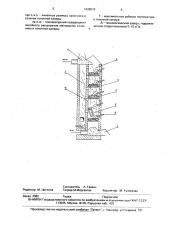

На чертеже представлена предлагаемая печь, .БЫ«, 1698575 А1 (57) Изобретение относится к промышленным печам и может быть использовано во всех, отраслях хозяйства для обезвреживания вяэкотекучих отходов. Целью изобретения является выжигание мелкодисперсных и вяэкотекучих масс и повышение КПД путем установления соответствия расхода воздуха содержанию горючих веществ в отходах и экономии подводимой тепловой энергии. Рабочие плоскости колосников 5 выполнены сплошными с боковыми бортиками 6, в которых выполнены воздуходувные каналы 7, приподнятые на толщину слоя выжигаемого материала над рабочей поверхностью колосника. Дымоходны отверстия

-9 расположены над каждым иэ колосников и выведены в общую камеру дожига. 1 ил.

Печь имее топочную камеру 1 с каме- д рой 2 дожига, загрузочное устройство 3 и Q разгрузочное устройство 4. По высоте камеры 1 установлены с зазором на полых валах пять сплошных колосников 5 с бортиками 6, ©© в которых выведены воздуходувные каналы О

7. Над каждым колосником расположена га- 4 зовая горелка 8 и дымоходное отверстие 9, Ql ведущее в камеру дожига.

Загрузка материала на колосники происходит сверху, Колосники 5 последовательно в соответствии с порядком их расположения через 5 — 10 мин совершают поворот вокруг вала на 90, и материал перемещается в камере 1 от загрузочного устройства до выхода из печи, переваливаясь по колосникам 5 от верхнего до нижнего.

Внешние рабочие поверхности колосников выполнены сплошными. Для подогре1698575

1+а, Т

1=! 1+„.т -Л ва дутья внутри колосников имеются каналы, имеющие выходы 7 иэ боковых бортиков, расположенные над рабочей поверхностью на высоте 50-60 мм (на толщину слоя материала).

В горизонтальном положении колосники 5 разделяют камеру 1 на 5 секций, При прогреве. печи до рабочей температуры величина первоначального зазора между стенкой камеры и колосником изменяется за счет температурного расширения до величины, при которой его гидравлическое сопротивление составляет 5 — 10. кПа (определяется расчетным путем в зависимости от конкретных размеров печи и составляет 0,5 — 2 мм), что обеспечивает практически полную изоляцию каждой секции по жидкости и газу. При меньшей величине зазора увеличивается вероятность заклинивания колосника, при большей значительно возрастают утечки жидкой фазы с колосника.

Выжигаемый материал поступает из загрузочного устройства на верхний колосник

5 и в течение 5-10 мин подвергается обработке факелом горелки и подогретым до

300 С воздухом, подаваемым через полый вал внутрь колосника и через выходные отверстия в бортиках, обдувающим поверхность материала и смешивающимся с газообразными продуктами пиролиза, Отверстия находятся на высоте 5 — 6 см над рабочей поверхностью колосников во избежание попадания жидкостей внутрь колосника и образования нагара. Дымовые газы через отверстие 7 поступают в камеру дожига. По истечении некоторого времени (зависящего от свойств материала и составляющего обычно 5 — 10 мин) по команде блока программного управления исполнительный механизм поворачивает вал колосника и его содержимое переваливается на нижележащий колосник. После возвращения верхнего колосника в рабочее положение на него поступает новая порция материала.

Аналогичный цикл работы имеют и нижележащие колосники.

Наиболее интенсивное газовыделение происходит на трех верхних колосниках, в эти секции подается большее количество тепла и воздуха.

В момент опускания колосника и пересыпания сухого твердого материала происходит его интенсивное перемешивание и пыление.

Горючие частицы пыли, сажи и т.д. увлекаются при этом потоком газовоздушной смеси и проходят через факелы фазу двух горелок и воздушный поток дутья из двух колосников нижележащей и собственной секции (которые в это время сообщаются между собой) 20

50 в дымоходное отверстие верхней иэ них, т,к. нижний дымоход прикрывается колосником. Это значительно увеличивает интенсивность и время воздействия окислительных факторов и способствует полному сгоранию твердых частиц

Содержание горючей фазы на нижних колосниках становится значительно меньше, что позволяет уменьшить подачу топлива и воздуха в соответствующие секции, Оптимальные режимы в каждой секции устанавливают экспериментальным путем по химическому анализу состава дымовых газов на выходе из печи, При нагревании печи до рабочей температуры зазор между стенкой и колосником закрывается до величины, при которой гидравлическое сопротивление достаточно для удержания на колоснике основной масы вязкотекучей или термопластичной смеси в течение 5-10 мин. При этом два соседних колосника, находящихся в горизонтальном положении, образуют изолированную секцию печи с собственной горелкой, воздуходувкой и дымоходом, что позволяет разбить единый процесс выжигания на несколько временных ступеней и оптимизировать каждую из них, т.е. повысить КПД печи.

Формула изобретения

Печь, содержащая топочную камеру с камерой дожига, загрузочным и разгрузочным устройствами в верхней и нижней частях топочной камеры соответственно, установленные на полых горизонтальных валах по высоте камеры колосники с выполненными в них внутренними каналами для подогрева дутьевого воздуха и установленные с воэможностью поворота вокруг валов на 90 и расположенные над каждым колосником горелки, отличающаяся тем, что, с целью выжигания мелкодисперсных и вязкотекучих масс и повышения КПД путем установления соответствия расхода воздуха содержанию горючих веществ в отходах и экономии подводимой тепловой энергии, рабочие плоскости колосников выполнены сплошными с боковыми бортиками, в которых выполнены выходные отверстия каналов дутья, расположенные на высоте, равной толщине слоя выжигаемого материала над рабочей поверхностью, а дымоотводящие отверстия расположены над каждым из колосников и выведены в общую камеру дожига, при этом линейные габаритные размеры колосников и соответствующих им размеров сечения топочной камеры соответствуют соотношению

1698575

Составитель Л., Гевлич

Редактор М. Циткина Техред M.Ìîðãåíòàë Коргректор M. Кучерявая

Заказ 4382 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101 где !» и I — линейные размеры колосника и сечения топочной камеры;

Qk и ат — температурный коэффициент линейного расщирения материалов колосника и топочной камеры;

Т вЂ” максимальная рабочая температура в топочной камере;

-Л- технологический зазор с гидравлическим сопротивлением 5-10 кПа.