Способ контроля среднего диаметра резьбы

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению , а именно к методам и средствам Приконтроля резьб. Цель изобретения - повышение производительности и точности измерения. При операциях подвода контролируемой резьбы к мерительному элементу используют мерительный элемент, установленный с пятью степенями свободы, а измерение среднего диаметра при относительном вращении производят на 2.,.2,5 витках резьбы с измерительным усилием в радиальном направлении контролируемой резьбы ,8,..3,2 кг, а в осевом не более 0,5Рр. 7 ил.

Фь

СОК)З СОВЕТСКИХ

СОЦИА/1ИСТИЧЕСКИХ

РЕСПУБДИК (sI1s G 01 В 5/08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4759591/28 (22) 20.11,89 (46) 15.12.91. Бюл. М 46 (72) В, А. Копин, B. И. Семенов, И. А, Коганов, Н, И. Кузнецов и Г. М. Высочкин (53) 621.882.625(088,8) (56) Пискорский Г. A., Рабинович А. Н. Приборы для контроля цилиндрических резьб.

M. Киев, Машгиз, 1960, с. 117. (54) СПОСОБ КОНТРОЛЯ СРЕДНЕГО ДИАМЕТРА РЕЗЬБЫ (57) Изобретение относится к машиностроению, а именно к методам и средствам

Изобретение относится к области измерительной техники в машиностроении, в частности к комплексному измерению наружной или внутренней резьбы больших размеров.

Известен способ контроля среднего значения среднего диаметра резьбы на тонкостенных нежестких деталях, заключающийся в том, что иэделие перед измерением упруго деформируют до придания ему в измеряемом сечении круглой формы.

Недостатком известного способа является то, что упругое деформирование изделия перед измерением исключает возможность получения объективных данных как по среднему диаметру, так и по геометрической форме (огранка, эллипсность и т.п.), что в значительной степени усложняет процесс сборки.

Известен также способ. согласно которому контролируемое из;;.лие устанавливаЮТ H B П О 3 И Ц И Ю I:I I I < . P I: I I M II, ИЗМЕРЯЕМУЮ

„„SU. „1698616 А1 контроля резьб. Цель изобретения — повышение производительности и точности измерения. При операциях подвода контролируемой резьбы к мерительному элементу используют мерительный элемент, установленный с пятью степенями свободы, а измерение среднего диаметра при относительном вращении производят на 2...2,5 витках резьбы с измерительным усилием в радиальном направлении контролируемой резьбы

Рр=0,8„.3,2 кг, а в осевом не более 0,5Рр.

7 ил. резьбу подводят к мерительному инструменту (элементу), а затем осуществляют касание сопрягаемых профилей. Измерение приведенного среднего диаметра резьбы осуществляют при относительном вращательном движении изделия и мерительного элемента.

Недостатком данного технического решения является то, что измерительный элемент как правило жестко закреплен в корпусе или имеет не более трех степеней свободы, что недостаточно для быстрой ориентации и взаимного касания профилей. Такое положение исключает возможность максимальной компенсации погрешностей, связанных с базированием, изготовлением и др. Все операции проводятся вручную, что снижает производительность труда при контроле. Отсутствие данных по технологическим режимам процесса снижает производительность и точность измерения.

1698616

Целью изобретения является повышение производительности и точности измерения, Поставленная цель достигается тем, что в отличие от известного способа, заключающегося в подводе контролируемой резьбы к мерительному элементу, совмещении сопрягаемых профилей резьб, измерении среднего диаметра резьбы при относительном вращении изделия и мерительного элемента, в данном способе для измерения среднего диаметра резьбы используют мерительный элемент, установленный с пятью степенями свободы, а измерение среднего диаметра резьбы при относительном вращении производят на 2...2,5 витках резьбы с измерительным усилием в радиальном направлении контролируемой резьбы

Рр=0,8...3,2 кг, в осевом направлении не более 0,5 Рр при окружной скорости относительного вращения 1,5...4,2 мlмин для внутрен.<ей резьбы, для наружной резьбы

1,5...6,4 м/мин.

Сопоставительный анализ показывает, что данный способ отличается от прототипа тем, что для измерения среднего диаметра резьбы используют мерительный элемент, установленный с пятью степенями свободы, а измерение среднего диаметра резьбы при относительном вращении производят на

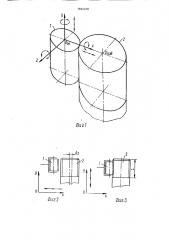

2...2,5 витках резьбы с измерительным усилием в радиальном направлении контролируемой резьбы Pp=0,8...3,2 кг, в осевом направлении не более 0,5 Рр, при окружной скорости относительного вращения для наружной резьбы 1,5...6,4 м!мин, для внутренней резьбы — 1,5...4,2 м/мин, На фиг. 1 показана общая схема зацепления контролируемого изделия и мерительного элемента; на фиг. 2 — 7 — схемы компенсации возникающих погрешностей относительно каждой степени свободы.

Контролируемая резьба 2 имеет свой профиль, линейные размеры (шаг, длина и т.п.) и геометрическую форму. Роликовый мерительный элемент 1 должен иметь тот же профиль, угол подъема и соответствующие им допускаемые отклонения. Для проведения комплексного измерения резьбы рабочая длина мерительного ролика должны быть меньше контролируемой на

2;..2,5S, где S — шаг резьбы.

Необходимость пяти степеней свободы при взаимодействии контоолируемой резьбы и мерительного элемента объяс:- яется следующим.

Погрешность установки, закрепления или изготовления в плоскости XGY может быть компенсирована: при смещении оси нэ величину h> (фиг, 2), а также зацеплении изделия и мерительного элемента за счет перемещения вдоль оси Х, смещении резьбы в пределах величины l или проведения

5 операции контроля на свинчиваемость или навинчиваемость (фиг. 3) за счет перемещения вдоль оси У, а также отклонении от номинального положения на угол ф2 (фиг. 6) за счет вращения вокруг оси. Уг10 ловые погрешности, например, на угол ф в плоскости X0Z могут быть компенсированы за счет относительного вращения вокруг оси X (фиг. 4). Относительное вращение контролируемого изделия и роликового инструмента (фиг. 5) способствует проведению комплексных проверок.

Погрешности в плоскости X0Z (фиг, 7) могут быть компенсированы за счет совмещения линейного перемещения вдоль оси Х и поворота вокруг оси У, которые должны компенсировать отклонения Л, Кинематико-геометрический анализ зацепления контролируемого изделия и мерительного элемента показал, что указанные перемещения не безграничны и имеют объяснимые пределы. Перемещение вдоль оси

Х(фиг. 2) должно обеспечивать плотный контакт контролир;емого и мерительного профилей во время зац:,ïëåíèÿ, э также

p=сцепление и отвод для снятия и установки очередного изделия — 10„,15 мм. Перемещение вдоль оси Y (фиг, 3) должно обеспечивать возможность проведения комплексных проверок на длине 2.„2.5S и быструю ориентацию профилей при зацеплении на длине 0,5...0 7S. Поворот вокруг оси Х (фиг. 4) достаточен в пределах угла подъема контролируемой резьбы. Поворот вокруг оси Y (фиг. 5} должен осуществляться на 360О, чтобы обеспечить возможность комплексных проверок. Поворот вокруг оси Z (фиг. 6) ограничен суммой допусков, связанных с допуском на конусность контролируемой резьбы и неперпендикулярность (базового узла) оси вращения изделия оси перемещения мерительного элемента в плоскости

XGY.

Отклонения оси изделия в плоскости

X0Z нэ величину погрешности изготовления да компенсируют поворотом вокруг оси (при одновременном перемещении вдоль оси Х.

Необходимость измерения среднего диаметра резьбы при относительном вращении на 2„,2,5 витках резьбы обусловлена проведением комплексных проверок изделия, Совместив одну иэ сторон (нэчало или конец) резьбы изделия и мерительного элемента, обеспечивают возможность (за счет

"698616 свободной резьбы на длине 2...2,5 витка) проведения этих проверок, что обеспечивает получение объективных данных по качественной оценке всей резьбовой поверхности изделия.

Производительность контроля и точность измерения связаны непосредственно и с технологическими режимами, Прижим мерительного элемента и резьбовой поверхности изделия в радиальном направлении (вдоль оси Х) должен осушествляться с усилием Р =0,8...3,2 кг, в ссевом направлении (оси Y) не Gonee 0,5 Рр, при этом окружная скорость относительного вращения для внутренней резьбы — 1,5...4,2 с/мин, 1,5...6,4 — для наружной.

Таким образом, способ содержит следующую технологическую последовательность операций.

Изделие устанавливают на позицию измерения (базовый узел) и зажимают по поверхностям, которые использовались при нарезке резьбы, подвод измеряемой резьбы до совпадения соответствующих сторон с мерительным элементом с измерительным усилием в радиальном направлении контролируемой резьбы - Ря=0,8...3,2 кг, в осевом направлении — не более 0,5 Ря.

Относительное вращение изделия и мерительного элеменга — контроль среднего диаметра с окружной скоростью

1,5...4,2 м/мин для внутренней резьбы и

1,5...6,4 м/мин — для наружной, Останов вращения и расцепление профилей. Отвод контролируемой резьбы от мерительного элемента, Расфиксирование издегия и съем с позиции измерения, Необходимость совмещения соответствующих сторон (конца или начала)

5 контролируемой и мерительной резьб обусловлено возможностью проведения комплексных проверок. "îâìåñòèâ одну из сторон резьбы изделия и мерительного элемента. обеспечивают возможность (за

10 счет свободной резьбы на длине 2...2 5 витка) проведения непрерывного контроля среднего диаметра резьбы и операций .свинчивания или навинчивания.

Формула изобретения

15 Способ контроля среднего диаметра резьбы, заключающийся в том, что подводят контролируему о резьбу, производят совмещение сопрягаемых профилей резьб, измеряют средний диаметр резьбы при от20 носительном вращении изделия и измерительного элемента, отличающийся тем, что, с целью повышения производительности и точности измерений, для измерения среднего диаметра резьбы используют из25 мерительный инструмент, установленный с пятью степенями свободы, а измерение среднего диаметра резьбы при относитель ном вращении производят на 2...2,5 витках резьбы с измерительным усилием в ради30 альном направлении контролируемой резьбы, равным Рр=0,8...3,2 кг, в осевом направлении — не более 0,5 Рр, при окружной скорости относительного вращения для внутренней резьбы — 1,5...4,2 м/мин, для на35 ружной — 1,5...6 4 м!мин.

>esue e

1698616

Составитель Е,Родионова

Редактор О.Спесивых Техред M.Mîðãåíòàë Корректор M.Êó÷åðÿâàÿ

Заказ 4384 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101