Способ ультразвукового контроля сплошности соединения двух материалов с различным акустическим сопротивлением

Иллюстрации

Показать всеРеферат

Изобретение относится к акустическим методам неразрушающего контроля. Целью изобретения является повышение точности определения размера нарушения сплошности соединения за счет обеспечения однозначности определения размера по амплитуде . При контроле соединения покрытия с меньшим акустическим сопротивлением с основанием с большим акустическим сопротивлением импульсы ультразвуковых (УЗ) колебаний вводят со стороны покрытия. Принимают отраженные соединением эхосигналы и измеряют их амплитуду. Сканируют покрытие и по амплитуде эхо-сигналбв находят дефект. Фиксируют излучаемый пучок колебаний так, что его ось совпадает с осью дефекта, и изменяют площадь сечения пучка. В некоторый момент амплитуда эхосигнала падает до нуля благодаря разности фаз в 180° колебаний, отраженных целым соединением и дефектом. Измеряют достигнутую в этот момент площадь сечения пучка УЗ колебаний и с ее помощью определяют размер дефекта. 2 ил. сл С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 G 01 N 29/10

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР г

<ь, !, tG t, Ы ".

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4734553/28 (22) 04,09.89 (46) 15,12.91. Бюл. N. 46 (72) В.Н.Хмелев (53) 620.179,16(088.8) (56) Авторское свидетельство СССР

N-1430877, кл. G 01 N 29/04, 1987.

Авторское свидетельство СССР

¹ 260262, кл. G 01 N 29/04, 1967. (54) СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СПЛОШНОСТИ .СОЕДИНЕНИЯ

ДВУХ МАТЕРИАЛОВ С РАЗЛИЧНЫМ АКУСТИЧЕСКИМ СОПРОТИВЛЕНИЕМ (57) Изобретение относится к акустическим методам неразрушэющего контроля. Целью изобретения является повышение точности определения размера нарушения сплошности соединения за счет обеспечения одноИзобретение относится к акустическим методам неразрушающего контроля и может быть использовано при ультразвуковой (УЗ) дефектоскопии качества соединения двух материалов с различным акустическим сопротивлением, например, при контроле сплошности скрепления покрытия с основой.

Цель изобретения — повышение точности определения размера нарушения сплошности соединения за счет обеспечения однозначности определения размера по амплитуде вследствие работы в режиме, при котором отраженные дефектом и целым участком соединения У3 колебания компенсируются. ! значности определения размера по амплитуде. При контроле соединения покрытия с меньшим акустическим сопротивлением с основанием с большим акустическим сопротивлением импульсы ультразвуковых (УЗ) колебаний вводят со стороны покрытия.

Принимают отраженные соединением эхосигналы и измеряют их амплитуду. СканируlQT покрытие и по амплитуде эхо-сигналов находят дефект, Фиксируют излучаемый пучок колебаний так, что его ось совпадает с осью дефекта, и изменяют площадь сечения пучка. В некоторый момент амплитуда эхосигнала падает до нуля благодаря разности фаз в 180 колебаний, отраженных целым соединением и дефектом. Измеряют достигнутую в этот момент площадь сечения пучка

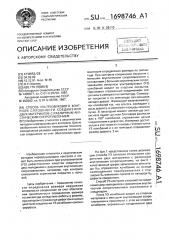

УЗ колебаний и с ее помощью определяют размер дефекта. 2 ил, На фиг.1 представлена схема реализации способа У3 контроля сплошности соединения двух материалов с различным акустическим сопротивлением; на фиг.2— качественный график зависимости амплитуды U»< отраженных колебаний нэ выходе совмещенного преобразователя с площадью $0 излучения-приема от площади Яя дефекта соединения.

Способ УЗ контроля сплошности соединения двух материалов с различным акустическим сопротивлением заключается в следующем.

Пучок УЗ колебаний вводят со стороны материала с меньшим акустическим сопротивлением и принимают с этой же стороны колебания, отраженные соединением двух

S.F B

Rt I P I + Ro В I материалов, Сканируют соединение пучком

УЗ колебаний и измеряют при этом амплитуду принятых колебаний. Пучок УЗ колебаний фиксируют в положении, при котором амплитуда принятых колебаний имеет локальный экстремум на оси дефекта. В данном положении изменяют сечение пучка УЗ колебаний при непрерывном измерении амплитуды принятых колебаний. Площадь F пучка УЗ колебаний измеряют тогда, когда амплитуда принятых колебаний минимальна, а площадь, Sg нарушения сплошности соединения определяют из выражения

F IOl

1P I +1O I где O- коэффициент отражения УЗ колебаний по давлению от качественного соединения двух материалов;

P — коэффициент отражения УЗ колебаний по давлению от дефектного соединения двух материалов при распространении колебаний со стороны материала с меньшим акустическим сопротивлением.

Способ УЗ контроля сплошности саедикения двух материалов с различным акустическим сопротивлением реализуется следующим образом.

При контроле соединения полимерного покрытия 1 с металлической основой 2 с акустическими сопротивлениями 10 и

5 10 кг/м с соответственно совмещен7 ный пьезоэлектрический преобразователь 3 устанавливают на поверхности покрытия 1.

С помощью преобразователя 3 вводят в покрытие 1 импульсы УЗ колебаний с площадью сечения пучка S<. Принимают преобразователем 3 отраженные УЗ колебания и измеряют амплитуду эхо-импульса, отраженного соедйнением покрытия 1 с основой 2 или дефектом 4, например воздушной прослойкой, Работу преобразователя 3 осуществляют, например, при помощи серийного УЗ дефектоскопа типа УД23-YM.

Сканируют поверхность покрытия 1 преобразователем 3 и по амплитуде принятых колебаний находят дефект 4 и местопо. ложение оси дефекта 4, Если площадь Sg дефекта не меньше некоторой критической величины So, например равна Б2, то при сканировании по линии, проходящей через ось дефекта 4, амплитуда U » УЗ колебаний, .отраженных на границе основа 2-покрытие

1, плавно уменьшается и достигает минимума, равного U при совпадении акустических осей преобразователя 3 и дефекта 4 (фиг.2).

Если площадь Sg дефекта мен. пе некоторой критической величины S< например равна Б1, то при сканировани. по линии, проходящей через ось дефекта 4, амплитуда

0 » УЗ колебаний, отраженных на границе основа 2-покрытие 1, плавно уменьшается практически до нуля и затем возрастает, достигая локального максимума U при совпадении акустических осей преобразователя 3 и дефекта4 (фиг.2). Данный эффект объясняется тем, что фазы, отраженных ко-. лебаний целым участком соединения покрытия 1 с основой 2 и. дефектом 4, отличаются на 180О, и амплитуда результирующего отраженного сигнала определяется соотношением площадей дефектного и бездефектного участков в зоне с площадью, равной площади сечения пучка УЗ колебаний, Преобразователь 3 устанавливают так, чтобы его акустическая ось совпадала с осью дефекта 4, и фиксируют в этом положении. Затем изеняют площадь рабочей поверхности преобразователя, сохраняя при этом совпадение осей преобразователя 3 и . дефекта 4, По достижении амплитудой эхосигнала от границы основа 2-покрытие 1 минимального значения, равного в идеале нулю, измеряют площадь пучка УЗ колебаний, например, через достигаемую при этом площадь S» рабочей поверхности преобразователя 3. Так, например, для дефекта площадь S2 требуется увеличить площадь рабочей поверхности преобразователя с величины S до величины S» (сплошная и пунктирная линии для преобразователя 3 на фиг.1), в результате чего амплитуда, по графику на фиг.2 уменьшиться с величины U до

О, В наиболее часто реализуемом на практике случае, когда ближняя зона преобразователя 3 и дефекта 4 соизмеримы с толщиной покрытия 1, площадь Sg выявленного дефекта определяется из выражения:

lOI

"IP i+ lOI где 5» — площадь рабочей поверхности преобразователя 3 при нулевой амплитуде принимаемого им эхо-сигнала от границы

"покрытие 1-основа 2";

— коэффициент отражения УЗ колебаний по давлению от границы "покрытие 1основа 2";

P — коэффициент отражения УЗ колебаний по давлению от границы покрытие 1воздух.

Если толщина покрытия превосходит размеры ближних зон преобразователя 3 и дефекта 4, необходимо учесть расхождение пучка ЧЗ колебаний, определяя площадь Sg выявленного дефекта из выражения

1698746 где Rp u Ri — расстояния от мнимых фокусов дефекта 4 и участка границы скрепления до преобразователя 3 соответственно.

В примере реализации (О= 0,5) исходный контроль осуществляется преобразова- 5 телем с площадью рабочей поверхности

0,7 см на рабочую частоту 2,5 мГц. Выявлены два дефекта с одинаковой амплитудой эхо-сигнала. В одном случае уменьшение эхосигнала произошло при уменьшении 10 площади рабочей поверхности УЗ.преобразователя до 0,3 см, в другом — при увеличении площади рабочей поверхности УЗ преобразователя до 1,0 см . В первом слуг чае площадь дефекта составляет 0,1 см, во 15 г втором — 0,3 см .

В данном способе нет точных измерений абсолютных величин амплитуды и фазы

УЗ колебаний, что повышает точность измерений площади дефекта. При реализации 20 способа целесообразно использовать короткие зондирующие импульсы, что уменьшает "мертвую" зону и сглаживает осцилляции амплитуды в ближнем поле.

Формула изобретения 25

Способ ультразвукового контроля сплошности соединения двух материалов с различным акустическим сопротивлением, заключающийся в том, что вводят пучок ультразвуковых, колебаний в материал с мень- 30 шим акустическим сопротивлением, принимают отраженные соединением двух материалов колебания, сканируют соединение пучком ультразвуковых колебаний, измеряют в ходе сканирования амплитуду принятых колебаний и с ее помощью оценивают наличие и размер нарушения сплошности соединения, отличающийся тем, что, с целью повышения точности определения размера нарушения сплошности соединения, фиксируют пучок ультразвуковых колебаний в положении, при котором амплитуда принятых колебаний имеет локаль- ный экстремум на оси дефекта, изменяют сечение пучка ультразвуковых колебаний в процессе непрерывного измерения амплитуды принятых колебаний, измеряют площадь F пучка ультразвуковых колебаний по достижении амплитудой принятых колебаний минимального значения, а площадь Sg нарушения сплошности соединения определяют из выражения

F I OI

flP l + l O I) де 0 — коэффициент отражения ультразвуковых колебаний по давлению от качественного соединения двух материалов;

P — коэффициент отражения ультразвуковых колебаний по давлению от дефектного соединения двух материалов при распространении колебаний со стороны материала с меньшим акустическим сопротивлением.

1698746

Редактор А.Долинич

Заказ 4390 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

0 51

50 sz

Фиг. 2

Составитель В. Гондаревский

Техред M.Ìoðãåíòàë Корректор Н.Ревская