Устройство для измерения теплового состояния поверхности горячего металла

Иллюстрации

Показать всеРеферат

Изобретение относится к области тепловых измерений в металлургии преимущественно при непрерывной разливке металла. Цель - снижение погрешности измерения за счет повышения стабильности теплообмена в зонах конденсации и испарителя тепловой трубы. Устройство содержит тепловую трубу, коаксиально размещенную в защитном кожухе, испаритель тепловой трубы с размещенной в нем по меньшей мере одной дифференциальной термопарой . Устройство также снабжено дополнительным кожухом, установленным коаксиально защитному кожуху, и средствами подачи газа в зазоры между тепловой трубой и защитным кожухом. Непосредственно за тепловоспринимающей поверхностью теплоприемника в зазоре между тепловой трубой и защитным кожухом установлена непроницаемая перегородка из нетеплопроводного материала, за которой на защитном кожухе в зоне конденсации тепловой трубы выполнено по меньшей мере одно отверстие. 2 з.п. ф-лы, 3 ил. ел с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСГ1УБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

l у)

С

1О

О

О (21) 4759532/02 (22) 28.11,89 (46) 23.12,91. Бюл. N. 47 (71) Вологодский политехнический институт и Бандшталькомбинат "Герман Матерн".

Айзенхюттенкомбинат Ост (72) А.Н.Шичков, А,Л.Кузьминов, Л.Г.Быстров, B.À.Tèõàíoâñêèé. С.Б,Ябко($0), Херинг

Лудвиг, Зукер Марио и 3ехер Бертрам (DD) (53) 621.746,27(088.8) (56) Самойлович Ю,А., Крулевецкий С.А., Горячнов В,А., Кабаков З,К. Тепловые процессы при непрерывном литье стали. — М.:

Металлургия, 1982.

Авторское свидетельство СССР М

800692, кл. G 01 К 7/02, 1981.

Авторское свидетельство СССР М

1204970, кл. G 01 N 13/06, 1986. (54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОВОГО СОСТОЯНИЯ ПОВЕРХНОСТИ ГОРЯЧЕГО МЕТАЛЛА (57) Изобретение относится к области тепловых измерений в металлургии преимущестИзобретение относится к тепловым измерениям в металлургии преимущественно при непрерывной разливке металла.

Целью изобретения является снижение погрешности измерения за счет повышения стабильности теплообмена в зонах конденсации и испарителя тепловой трубы.

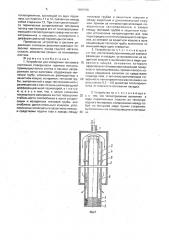

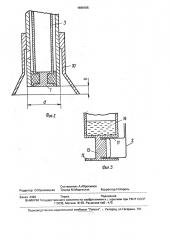

На фиг.1 изображено устройство для измерения теплового состояния поверхности горячего металла, продольное сечение; на фиг.2.— схема установки насадка на защитном кожухе; на фиг.3 — теплоприемник, сечение. Ы «1699705 А1 (я)5 В 22 О 11/16, G 01 N 13/00 венно при непрерывной разливке металла, Цель — снижение погрешности измерения за счет повышения стабильности теплообмена в зонах конденсации и испарителя тепловой трубы. Устройство содержит тепловую трубу, коаксиально размещенную в защитном кожухе, испаритель тепловой трубы с размещенной в нем по меньшей мере одной дифференциальной термопарой. Устройство также снабжено дополнительным кожухом, установленным коаксиально защитному кожуху, и средства-. ми подачи газа в зазоры между тепловой, трубой и защитным кожухом. Непосредственно за тепловоспринимающей поверхностью теплоприемника в зазоре между тепловой трубой и защитным кожухом установлена непроницаемая перегородка из нетеплопроводного материала, за которой на защитном кожухе в зоне конденсации тепловой трубы выполнено по меньшей мере одно отверстие. 2 з,п. ф-лы, 3 ил.

Устройство для измерения теплового состояния поверхности горячего металла состоит из теплоприемника 1 с дифференциальной термопарой 2, тепловой трубы 3, коаксиально установленного на тепловой . трубе защитного кожуха 4 и дополнительного кожуха 5. Между защитным кожухом и тепловой трубой размещена непроницаемая для прохода газа перегородка 6 из нетеплопроводного материала. Устройство снабжено средствами 7 для подвода газа и по меньшей мере одним отверстием 8, соединяющим полости защитного и дополни1699705 тельного кожуха, Тепловая труба фиксируется внутри защитного кожуха с помощью винтов

9. На защитном кожухе (фиг,2) установлен насадок 10 в виде усеченного конуса, внутри которого размещен теплоприемник 1, а теп- 5 ловоспринимающая поверхность последнего расположена на расстоянии h0,,2 — 0,5 диаметра d теплоприемника 1 от плоскости основания насадка (фиг,3), При расстоянии более 0,5 уменьшается 10 визируемая площадь поверхности нагретого металла вследствие экранирования ее краями насадка, При расстоянии менее 0,2 диаметра теплоприемника 1 увеличивается вероятность попадания охлаждающей жид- 15 кости из распыливающих сопел МНЛЗ на тепловосприиимающую поверхность теплоприемника 1.

Теплоприемник 1 выполнен в виде параллельных пластин 11 и 12, соединенных 20 между собой стержнем 13. Во внутреннюю полость тепловой трубы заливают рабочую жидкость 14 {воду, спирт, ацетон).

Устройство работает следующим образом. 25

Измеритель теплового состояния предварительно грэдуируется относительно температуры поверхности металла или лучистого теплового потока на стенде либо непосредственно на измеряемом обьекте. В 30 качестве средства метрологического обеспечения используется образцовый пираметр полного излучения измерения

Т3РА-50 или образцовые платиновые термопары, монтируемые в разогреваемом 35 прямым пропусканием электрического тока образце.

Отградуированное устройство устанавливают над обьектом измерений. размещая тепловоспрнимающую поверхность тепло- 40 приемника на расстоянии (2 — 70),10 з м от поверхности металла с соответствующей корректировкой градуировочного коэффициента.

Лучистый тепловой поток q от нагретого металла поступает к тепловоспринимающей поверхности теплоприемника 1. Теплавой поток фиксируется дифференциальной термопарой 2 и может быть определен исходя из зависимости о = k (t> — т ) = k Д t, где k — градуировочный коэффициент устройства;

11 — температура, фиксируемая горячим спаем дифференциал ьной термопары у тепловоспринимающей поверхности теплои риемника; т2 — температура, фиксируемая холодным спаем термопары у испарителя тепловой трубы;

Д т — перепад температур, фиксируемый дифференциальной термопарой.

Причем при высоких температурах поверхности металла, характерных для непрерывной разливки, основной является лучистая передача тепла, поэтому температура излучающей поверхности Т определяется как

Т„=k1 ФД, где k — градуировочный коэффициент устрой1 ства, учитывающий излучательные характеристики металла и тепловоспринимающей поверхности теплопроводящего элемента и расстояние между ними.

Стабилизация температуры холодного спая дифференциальной термопары, размещенной у испарителя тепловой трубы 3 (теплоотдающей поверхности теплоприемника), обеспечивается процессом испарения жидкости-теплоносителя 14 в тепловой трубе.

Конденсация испаряемого теплоносителя в тепловой трубе происходит за счет циркуляции газа (воздуха. азота, аргона) в зазоре между тепловой трубой и защитным кожухом 4, Наличие перегородки 6 из нетеплопроводного материала, установленной в зазоре между защитным кожухом и тепловой трубой, исключает прямой обдув газом и передачу внешних тепловых воздействий со стороны защитного кожуха на теплоприемник, что повышает стабильность работы измерителя. Циркуляция газа в зазоре между дополнительным и защитным кожухами создает диатермическую газовую завесу, позволяет избежать нагрева защитного кожуха в процессе работы устройства и, как следствие, искажения его градуировочных характеристик из-за изменения температуры газа, охлаждающего конденсатор тепловой трубы.

При установке устройства в зоне работающих сопел охлаждения оборудования защитный кожух оснащают насадкам 10 в виде усеченного конуса, полость которого связана каналом со средствами 7 подвода газа, Тепловоспринимающую поверхность теплоприемника размещают на расстоянии, равном 0,2 — 0,5 диаметра теплоприемника, от плоскости основания насадка (фиг.3), При этом обеспечивается надежное экранирование тепловоспринимающей поверхности теплоприемника от попадания на нее ох-, лаждающей оборудование жидкости. Конфигурация насадка обеспечивает движение газа в его полости без прямого обдува тепловоспринимающей поверхности теплоприемника.

Для повышения мощности выходного сигнала на тепловую трубу устанавливают

1699705

ФигЛ теплоприемник, состоящий из двух параллель: ых пластин 11 и 12, связанных между собой стержнем 13. При атом увеличиваются термическое сопротивление тепловому потоку при передаче его от тепловосприни- 5 мающей к теплоотдающей поверхности теплоприемника и мощность снимаемого с дифференциальной термопары сигнала.

Применение устройства в системе управления тепловым режимом разливки по- 10 зволяет повысить выход годного металла, снизить количество трещин на отливаемых слитках.

Формула изобретения

1. Устройство для измерения теплового 15 состояния поверхности горячего металла, преимущественно слитка в машине непрерывного литья заготовок. содержащее тепловую трубу, коаксиально размещенную в защитном кожухе, испаритель тепловой тру- 20 бы, выполненный в виде теплоприемника с размещенной в нем по меньшей мере одной дифференциальной термопарой, о т л и ч аю щ е е с я тем, что, с целью снижения погрешности измерения за счет повышения 25 стабильности теплообмена в зонах конденсации и испарителя тепловой трубы, оно снабжено дополнительным кожухом, установленным коаксиально защитному кожуху, и средствами подачи газа в зазоры между 30 тепловой трубой и защитным кожухом и между защитным и дополнительным кожухом, причем зэ тепловоспринимающей поверхностью теплоприемника, в зазоре между тепловой трубой и защитным кожухом установлена непроницаемая для газа перегородка из нетеплопроводнаго материала, за которой на защитном кожухе в зоне конденсации тепловой трубы выполнено по меньшей мере одно отверстие.

2, Устройство по п.1, о т л и ч а ю щ е ес я тем, что тепловосп ринимающий элемент размещен в насадке, установленном на защитном кожухе и выполненном в виде усеченного конуса, основание которого параллельно тепловоспринимающей поверхности теплоприемника, причем полость насадка соединена каналом со средствами подвода газа, э телловоспринимающая поверхность теплоприемника расположена на расстоянии 0,2 — 0,5 диаметра теплоприемника от плоскости основания насадка.

3. Устройство по п.1, о т л и ч а ю щ е ес я тем, что теплоприемник выполнен в виде параллельных пластин из теплопроводного материала, соединенных между собой по меньшей мере одним стержнем, выполненным из теплопроводного материала.

Составитель A.Àáðîñèìoâ

Редактор О,Юрковецкая Техред М.Моргентал Корректор Н.Король

Заказ 4426 Тираж Подписное

ВНИИПИ Государственного комитета по изобреениям и ткрытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101