Способ получения корней стружки

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке резанием металлов и сплавов, образующих сливную стружку, и предназначено для оптимизации процесса резания Целью изобретения является повышение точности и стабильности результатов за счет приближения к конкретным технологическим условиям процесса резания. При полууении корня стружки в детали-образце под углом к обрабатываемой поверхности, не превышающим величины начального угла сдвига зоны первичной пластической деформации , изготавливают пазы. Устанавливают в пазы заглушки и осуществляют процесс - резания. Расстояние Н между повер ностями раздела материалов детали-образца и заглушки определяют в зависимости от длины I контакта стружки с инструментом, радиуса кривизны RH стр и усадки KL стружки по зависимости ai -Ki -sin Н {I + RH стр { я+у + arcs in (I -i RH стр.х x tg ycosy : RHCTP - ai : RH , где упередний угол инструмента; ai - толщина срезаемого слоя; %- угол между вектором скорости резания и стенкой паза. 3 ил.

СОЮЗ СОВЕ СКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

+ arcsin

ГОСУДАРСТВЕННЫ И КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4730011/08 (22) 18.08.89 (46) 23.12.91. Бюл. ¹ 47 (71) Костромской технологический институт (72) С, В. Михайлов и В. Н. Чижов (53) 621.941.2(088.8) (56) Авторское свидетельство СССР

¹ 1360902, кл. В 23 В 1/00, 1987. (54) СПОСОБ ПОЛУЧЕНИЯ КОРНЕЙ

СТРУЖКИ (57) Изобретение относится к обработке резанием металлов и сплавов, образующих сливную стружку, и предназначено для оптимизации процесса резания. Целью изобретения является повышение точности и стабильности результатов за счет приближения к конкретным технологическим условиям процесса резания. При получении

Изобретение относится к обработке резанием металлов и сплавов, образующих сливную стружку, и предназначено для оптимизации процесса резания.

Целью изобретения является повышение точности и стабильности результатов за счет приближения к конкретным технологическим условиям процесса резания.

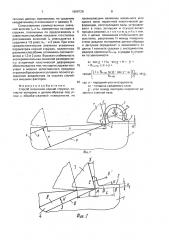

На фиг. 1 представлена схема осуществления способа: на фиг. 2 — то же, при минимальном расстоянии между поверхностями раздела детали-образца и заглушки; на фиг.

3 — образец корня стружки. . Способ осуществляется следующим образом.

Для исследуемых режимов резания определяют величину длины контакта стружки с инструментом, радиус кривизны стружки в нормальной к ее ширине плоскости R, тр, корня стружки в детали-образце под углом к обрабатываемой поверхности, не превышающим величины начального угла сдвига зоны первичной пластической деформации, изготавливают пазы. Устанавливают в пазы заглушки и осуществляют проц =сс резания. Расстояние Н между поверхностями раздела материалов детали-образца и заглушки определяют в зависимости от длины l контакта стружки с инструментом, радиуса кривизны Вн стр, и усадки Ке стружки по зависимости ат cosg.I.K sing < Н < (i + н.стр. (тт + y+ arcs in ((I + R„стр,x

X tg y.СО$У; Вн стр, а1 . RH.стра, ГДЕ у передний угол инструмента; а1 — толщина срезаемого слоя; у — угол между вектором скорости резания и стенкой паза. 3 ил. усадку стружки Ке. В испытуемом образце 1 (фиг. 1 и 2) под углом у к обрабатываемой поверхности 2, меньшим величины начального угла сдвигов первичной пластической деформации, изготавливают пазы 3 шириной Н. Диапазон возможных значений Н выбирается из условия а1cosg + IKi sing < Н < (i +

+ н. с т р. (тт + ) +

В пазы 3 без зазоров устанавливают и фиксируют пластины-заглушки 4, изготовленные из того же материала, что и матери ал образца. Затем осуществляют про,зсс резания.

1699720

Iстр = Rp.стр. 1 Л + y +

К =ОL,,, К х (2) + arcsin х Sl

+ arcsin I

Значение паРаметРов 1, Вн. стр, и L зависят от -ехнологических условий резания и могут быть рассчитаны по аналитическим зависимостям или получены экспериментальным путем. Рекомендуется использовать следующие расчетные зависимости:

I=1,45ат (— — cos у+ я1пy);

cos + sin >

cosy

Кi= — — + sin y;

В г

1 н. стр.= а где  — тангенс угла наклона плоскости сдвига.

Экспериментальное определение длины контакта стружки с резцом I производят по следу, оставленному стружкой при резании. Коэффициент усадки стружки Kl u радиус кривизны Ян.стр определяют отдельно, Для этого со стороны обрабатываемой поверхности заготовки делают одну или несколько узких щелей и осуществляют процесс резания. На отделенных от заготовки отрезках стружки измеряют длину стружки Lc и наименьший радиус кривизны наружной поверхности стружки Вн.стр., соответствующий начальному участку отрезка стружки, сформированного до момента касания с поверхностью резания, Коэффициент усадки вычисляют по формуле где L — длина срезаемого слоя;

L — длина отрезка стружки.

Получение образцов стружек 5 происходит в процессе резания при последовательном достижении режущей кромкой б инструмента 7 поверхностей 8 раздела материалов детали-образца 1 и заглушек

4. При этом в результате того, что расстояние между поверхностями раздела деталй-образца и заглушек находится в пределах

a> cos g + iKL sin g < H < (I +

+ Кн стр тт Л+) 4 гарантируется получение коРней стружки, параметры которых полностью соответствуют технологическим условиям установившегося процесса резания и не зависят от препятствующих сходу стружки элементов системы СПИД.

Граничное значение длины образца стружки, соответствующее моменту касания стружки с поверхностью резания, равно (фиг. 1)

5 IGTp Iñì+ I, и где I

1 — длина контакта стружки с резцом.

Путем несложных геометрических пре10 образований длина образца стружки может быть представлена как функция параметров

R><. р., у, a), I .

I + Rí.ñò tg cos a>

+ arcsin

1 н.стр

Для образования стружки длиной 1стр требуется срезать с заготовки слой металла длиной

Lñð. сл.=Iстр. К1, где KL — усадка стружки.

Величина 1ср.cr. является граничной, поскольку ее превышение приводит к увеличению длины отрезка стружки за пределы значения, при котором происходит взаимодействие стружки с поверхностью резания. Если длина участка поверхности резания между плоскостями раздела детали-образца и заглушки соответствует неравенству

1- < 1стр L то отделение корней стружки от заготовки в процессе резания происходит до момен ra касания стружки с поверхностью резания.

Для обеспечения условия L < Iстр К расстояние между поверхностями раздела детали-образца и заглушек выбирается по неравенству

К - sin Х или с учетом уравнения (1) 45 H <(I+Rq gyp, 7т 1),+

Поскольку в этом случае контакт образца стружки с препятствующими ее перемещению элементами деталей СПИД становится невозможным, устраняется влияние случайных факторов на параметры зоны стру>ккообразования.

Минимально возможное расстояние между поверхностями раздела материалов детали-образца и заглушки определяется

169!1 20

20

35 из условия обеспечения установившегося процесса резания в начальный момент формирования образца стружки, Участок врезания с изменяющимися параметрами резания включает в себя участок АО= а1

1 — (фиг. 21, при котором толщина срезаГ9х емого слоя изменяется от О в точке А до а1 в точке 0, и участок DH-I К1, соответствующий периоду формирования начального участка стружки в условии постоянной величины а1. В процессе удаления с заготовки участка срезаемого слоя DB длина контакта стружки с резцом монотоно возрастает, достигая величину I, ссответствующей установившемуся процессу резания на исследуемых режимах. Заканчивается процесс формирования начального участка стружки из срезаемого слоя толщиной а1 тогда, когда элементарная частица обрабатываемого металла переместится из точки D (фиг. 2) в точку С, лежащу1о на границе контакта стружки с резцом. Начиная с этого момента, процесс перехода срезаемого слоя в стружку полностью стабилизируется.

Следовательно, для получения образцов стружки, параметры зоны стружкообразования которых соответствовали бы технологическим условиям резания, длина участка поверхности резания между плоскостями раздела детали-образца и заглушки должна соотвествовать неравенству

L) + I К1, egg а расстояние между плоскостями раздела

Н > a1 cosg+ t KL sing (3) Выполнение условий (1) и (2) гарантирует получение образцов стружки, параметры которых полностью соответствуют технологическим режимам резания и не зависят от препятствующих сходу стружки элементов системы СПИД, Длина образующихся образцов стружек не оказывает влияния на параметры зоны стружкообразования и форму стружки, В результате уменьшается разбор исследуемых параметров процесса резания, повышается точность определения связи технологических условий резания с процессами, происходящими в зоне стружкообразования, и на основе этого эффективность оптимизации условий резания.

Экспериментальная проверка способа получения образцов стружки для оптимизации процесса резания осуществлялась на операции строгания в условиях прямоугольного свободного резания, Исследовалась закономерность влияния подачи на длину

55 пласт1лческого кон(акГа отру>хк!1 с инструментом 4 и толщину зоны вторично1л пластической деформации 11О при обработке стали 45 (НВ 190) со скоростью резания

Ч=60 м/мин, глубиной t.=2,5 м, Материал режущей пластины резца Т5К110, передний угол у =0 .

С этой целью в исследуемом диапазоне режимов резания предварительно определялись значения усадки контакта стружки

К1, радИуСа КРИВИЗНЫ Стру>ККИ В, стр И Общей длины контакта стружки с резцом l.

Экспериментальным путем в интервале подач S=0,1-0,4 ммlдв,x. о предел ялс я див пазон изменения значений усадки стружки (KLyln KLmax), РаДИУСа КРИВИЗН Ы СтРУжКИ (R "H.cTp.— Rm H.cTp.). общей длины контакта

СтРУжКИ С РЕЗЦОМ (Imln Imax).

По формулам

Н п ах = {Imln + R н.стр. { 7Г + ) +

min

+ arcsIï (я У соя li — 81;, х с пих т н.стр х Lmln slrl g.

Hmln =atmax COS g + 1тах блпах SIrl g определялись граничныедля исследуемыхусловий резания значения расстояний между поверхностями раздела материалов деталиобразца и заглушек, Любое из значений Н, ВХОДЯЩИХ В ИНтЕРВаЛ (НП 1п, Ниах), ПОЗВОЛЯЕТ обеспечить для выбранных условий резания получение корней стружки, соответствующих установившемуся процессу резания и его технологическим условиям.

Угол g как угол, не превышающий величины начального угла сдвига зоны первичной пластической деформации при обработке стали 45, выбирался по формуле

cos (arcing

KL max sir1 )

С учетом результатов предварительных расчетов со стороны наружной поверхности заготовки вышлифовались 6 пазов шириной

H=B мм, расположенных под углом g =25 к обрабатываемой поверхности. В пазы без зазоров устанавливались и фиксировались пластины-заглушки, изготовленные из стали 45.

Заготовка коепилась на столе строгального станка и осуществлялся процесс резания. Б результате эксперимента было получено по

10 корней стружки для каждого значения из ряда толщин срезаемого слоя а1==0, i; 0,2;

0,3; 0,4 мм. На корнях стружки замерялась длина пластического контакта и толщина зоны вторичной пластической деформации hn. Степень рассеивания эксперимен1699720 тэльных данных оценивалась по среднем у квадратичному отклонению о и размаху R.

Сопоставление количественных значений величин 4 и Ьо. измервнных на корнях стружки, полученных по предлагаемому и 5 известным способам, показали, что степень рассеивания значений lc, уменьшается в среднем в 1,5 раза, ho — в 3 раза. При этом среднестатические значения указанных параметров корней стружек, полученных 10 разными способами, отличались соответственно в 1,3 и 2 раза, Высокая стабильность экспериментальных значений размеров зон ы вторичной пластической деформации обеспечивается тем, что корни стружки пол- 15 учают в момент естественного процесса стружкообразования в условиях полного устранения воздействия на стружку случайных внешних факторов, 20

Формула изобретения

Способ получения корней стружки, согласно которому в детали-образце под углом к обрабатываемой поверхности, не превышающим величины начального угла сдвига зоны первичной пластической деформации, изготавливают пазы, устанавливают в пазы заглушки и осуществляют процесс резания, отличающийся тем, что, с целью повышения стабильности результатов, расстояние Н между поверхностями раздела материалов детали-образца и заглушки определяют в зависимости от длины контакта стружки с инструментом, радиуса кривизны RH.cTp. и усадки !(!стружки по зависимости а! Cosg + К з!пу < Н < (I +

+ Вн.стр. (x+g+

+arcsin . з!л X где g — передний угол инструмента; а1 — толщина срезаемого слоя;

g — угол между вектором скоростей резания и стенкой паза, 1699720

Составитель M. Лопацинский

Редактор О, Юрковецкая Техред M.Моргентал Корректор В. Гирняк

Заказ 4427 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101