Способ нарезания конических колес с круговыми понижающимися по длине зубьями

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

Зависимое от авт. свидетельства №

Кл. 49d, 3, Заявлено 05.111.1963 {№ 822984/25-8) с присоединением заявки №

Приоритет

Государственный комитет ло делам изобретений и открытий СССР

МПК В 23f

УДК 621.941.237: 621.833.

23 (088.8) Опубликовано 17.111,1965. Бюллетень № 7

Дата опубликования описания 11 VI.1965

Лвтор изобретения

М. Г. Сег ал ь

Заявитель

СПОСОБ НАРЕЗЛНИЯ КОНИЧЕСКИХ КОЛЕС

С КРУГОВЫМИ ПОНИЖА1ОЩИМИСЯ ПО ДЛИНЕ ЗУБЬЯМИ

17одпасная группа № 212

Известен способ нарезания конических колес с круговыми понижающимися по длине зубьями. При нарезанпи колес по этому способу заготовка и производящее колесо вращаются вокруг своих осей, а несоответствие номера резцов компенсируется наклоном шпинделя резцовой головки.

Предлагаемый способ нарезания конических колес отличается от известного тем, что, кроме вращения вокруг своей оси, нарезаемое колесо в процессе обработки поворачивают по определенному закону вокруг горизонтальной оси, проходящей через вершину начального конуса нарезаемого колеса перпендикулярно его оси и это движение нарезаемого,колеса согласуют с его неравномерным вращением вокруг своей оси и с вращением производящего колеса, Работая по предлагаемому способу, можно обрабатывать конические зубчатые колеса с разными параметрами резцами одного номера на станках с ненаклоняющимися шпинделями резцовых головок.

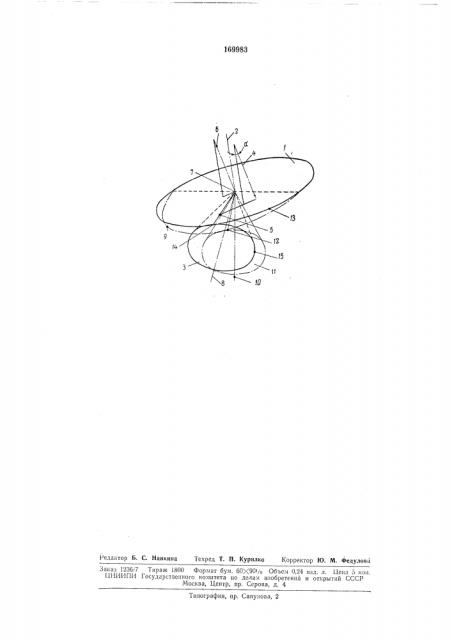

На чертеже показана принципиальная схема обработки колеса по предлагаемому способу.

При нарезании,по известному способу с использованием наклона резцового шпинделя для компенсации несоответствия номера резцов начальная плоскость производящего колеса 1, вращаясь вокруг оси 2 люльки, катится без скольжения по начальному конусу заготовки 8. С плоскостью производящего колеса связана ось 4 резцовой головки, которая на5 клонена к оси 2 люльки на угол а и в исходный момент (момент профилирования средней точки 5 зуба) занимает положение, показанное на чертеже.

По предлагаемому способу нарезанпя ось

10 люльки должна занимать положение б,,проходя через центр 7 плоского производящего колеса (центр станка) параллельно оси резцовой головки. Начальный конус заготовки 8 в исходный момент занимает прежнее положе15 ние. Угол установки заготовки на станке равен, таким образом, углу между осью б люльки и осью 8 заготовки и отличается от угла установки заготовки по известному способу (угла между осями 2 и 8).

20 Пусть люлька с резцовой головкой повернется вокруг оси б на некоторый угол. Начальная плоскость производящего колеса 1, жестко связанная с инструментом, займет прп этом положение 9 (на чертеже изображена

25 штрих-пунктиром половина этой плоскости в новом положении) . По предлагаемому способу следует одновременно с поворотом люльки изменить угол установки заготовки на станке, так, чтобы начальный конус заготовки касал30 ся начальной плоскости производящего колеca u HoBo r ee rro. ro>KeHrrrr 9. Для x or o ocr заготовки перемещается в плоскости осей б—

8 до положения iU; на гальный конус заготовки после этого занимает поло>кение 11, »асаясь плоскости 9 по линии 7 — 12.

Точка 12 начальной плоскости производящего колеса в исходный момент занимала «оло>кение 18. Если бы процесс обкатки производился как обычно, то точка 18 в некоторый момент времени, придя на ось станочного зацепления 7 — 14, совпала бы с некоторой точкой 15 начального конуса заготовки. Ilo предлагаемому способу одновременно с поьоротом оси заготовки из положения 8 в поло>кение 10 производится поворот заготовки вокруг ее оси на такой угол, чтобы в точку 12 касания с начальной плоскостью произьодящего колеса пришла та >ке точка 15 начального конуса заготовки. Таким образом, в рассматриваемый момент начальная плоскость производящего колеса и связанный с нею инструмент занимает по отношению к заготовке такое же положение, как и в обычном .процессе нарезания, когда точка 13 находится на оси зацепления.

Согласуя указанным образом для каждого момента поворот люльки с изменением угла установки заготовки и поворотом заготовки вокруг ее оси, мы получаем то >ке относительное движение между инструментом и заготовкой, что и в обычном процессе нарезания, т. е. обрабатываем ту же поверхность зуба. При этом по предлагаемому способу ось 4 резцовой головки остается параллельной оси б люльки.

Таким же образом осуществляется нарезание резцами несоответствующего номера при неплоском (конусном) производящем колесе.

В этом случае по известному способу нарезания угол наклона осп резцовой головки на станке складывается из угла наклона, необходимого для образования конуспого производящего колеса, и дополнительного у1 IB наклона, компенсирующего несоответствие номеров резцов, причем эти два составляющих утла наклона находятся в разных плоскостях. IIo предлагаемому способу следует так же, как и в случае плоского производящего колеса, ось люльки напрагить через центр станка параллельно результирующему поло>кению осп резцовой головки; прп повороте л|олькп па пекоторый угол следует довернуть ось заготовки на станке в плоскости, проходящей через ось люльки так, чтобы начальный конус производящего колеса повернувшийся вместе с люль5 кой и инструментом) касался начального конуса заготовки; кроме того, заготовка поворачивается вокруг своей оси так, чтобы указанные конусы касались по тем же образующим, по которым они касаются в обычном процессе

10 обкатки.

Для осуществления описываемого способа нужно станок с ненаклоняющимся резцовым шпинделем и модификатором обкатки снабдить механизмом, позволяющим изменять по

15 определенному закону угол установки заготовки на станке; этот же механизм может быть использован для отвода изделия на деление. Особенно выгодно применение способа на станках с программным управлением: ес20 ли отвод на деление в таком станке осуществляется изменением угловой установки заготовки, то не требуется никаких дополнительных механизмов для осуществления способа, т. к. изменение угловой. установки на станке и

25 модификация обкатки достигаготся простым изменением программы.

Способ применим как для обкатных, так и для полуобкатных передач.

30 Предмет изобретения

Способ нарезания конических колес с круговыми,понижающимися,по длине зубьями, осуществляемый на станках с модификатором

55 обкатки, например на станках с программным управлением, позволяющих согласовывать вращение производящего колеса с неравномерным вращением нарезаемого колеса, отяичаюигийся тем, что для обеспечения точной

40 обраоотки конических зубчатых колес с разными параметрами резцами одного номера на станках с ненаклоняющимися шпинделями резцовых головок, нарезаемое колесо в процессе обработки поворачивают по определен45 ному закону вокруг горизонтальной оси, проходящей через вершину начального конуса нарезаемого колеса перпендикулярно его оси, и это движение нарезаемого колеса согласуют с его неравномерным вращением вокруг своей

50 осп и с вращснием производящего колеса, Редактор Б. С. Нанкина Техред Т. П. Курилко Корректор Ю. М. Федулова

Заказ 1236!7 Тираж 1800 Формат бум. 60 90 /8 Объем 0,24 пзд. л. Цена 5 кон.

ЦНИИПИ Государственного комитета по делам изобретений и открытий СССР

Москва, Центр, пр. Ссрова, д, 4

Типография, пр. Сапунова, 2