Способ получения акрилонитрилбутадиенстирольных сополимеров

Иллюстрации

Показать всеРеферат

Изобретение относится к получению акрилонитрилбутадиенстирольных сополимекл кл кл кл ров (АБС), являющихся конструкционными материалами. Цель изобретения - упрощение технологии. Изобретение позволяет получить АБС-сополимеры с ударной вязкостью по Изоду 36-46 кДж/м , относительным удлинением при разрыве 28-35%, пределом текучести при растяжении 39- 42 кДж/м, без вспенивания или агломерации полимеризуемой реакционной смеси. Способ включает прививку стирола (С) и акрилонитрила (АН), С:АН 70:30 мае.ч., к полибутадиеновому каучуку в эмульсии при суммарном содержании смеси С-АН 30 мае.ч, и каучука 70 мае.ч., в присутствии коагулянта - хлористого кальция (1 мас.ч.); суспендирование привитого сополимера в воде с добавлением стабилизатора суспензии - трикальцийфосфата (0,5-1,5 мас.ч.) и завершение полимеризации в суспензии. Одновременно с введением коагулянта к эмульсии привитого сополимера добавляют форполимер, отдельно полученный сополимеризацией в массе до конверсии 10-20 мас.% раствора полибутадиенового каучука в стироле и АН при содержании каучука в форполимере 2-6 мас.% и соотношении С:АН примерно 75:25 мае,ч. 1 табл. Чшз . XI о о о

1700011

20 мас., раствора полибутадиенового каучука в стироле и АН.

При одновременном добавлении к

Эмульсии привитого сополимера коагулянта и фарполимера сразу же (со скоростью перемешивания содержимого реактора, т.е. эа

5-10 мин) образуется однородная гидрофабная белая масса, всплывающая над вод ым слоем. При добавлении стабилизатора успенэии эта масса, представляющая ссай смесь форполимера с привитым сопалиерам, быстро диспергируется в водной реде в частицы диаметром 5 — 8.мм, Если орполимер ввести после введения коагуянта, гидрафабная белая масса обраэуетя, но значительно медленнее, чем при днавременном введении компонентов. Еси форпалимер ввести до введения коагуянта, то гидрофобную белую массу можно получить талька. при двукратном увеличе" нии количества коагулянта, а полученная, масса получается более жесткой, дальше

:,диспергируется в водной среде, менее гид,рофобна и поэтому налипает на стенки.

Для получения привитого сопалимера ,используют, например, полибутадиеновый, каучук в виде готового латекса (марки AL-12) ,или стиралбутадиеновый каучук с содержанием стирала 10 мас. также в виде готового латекса (марка AL-10). Привитой сополимер получают обычно сополимеризацией в эмульсии стирала и АН, взятых в соотношении 70:30 мас.ч., в присутствии латекса каучука.

При получении форполимера используют промышленные марки полибутадиеновога каучука, нап ример, литиевой палимеризации, которые содержат 3640 мол, групп 1,4-цис, 45 — 50 мол. / групп

1,4-транс и 8 — 12 мол. 1,2- групп, марок

СКД-ЛП и СКД-ЛПР. При полимериэации в массе стирал и акрилонитрил берут в соотношении примерно 75, 25 мас.ч.

Пример 1, Синтез привитого каучука эмульсионным способом, В реактор емкостыа 50 л при перемешивании со скоростью 100 аб/мин загружа от воду, маномерь!, латекс каучука„ трет-додсцилмеркаптан (ТДДМ). Реакционную массу нагревают да 500С, выдерживают в течение 2 ч при этой температуре. Затем температуру повышают до 650С, вводят персульфат калия и проводят полимеризацию при данной температуре в течение 6 ч.

Рецептура загрузки, мас.ч.:

Стирал и АН в соотношении 70:30, в сумме 30

Латекс каучука А-12 70(в пере(са среднечисленным счете на размером частиц 0,2 мкм, сухой каучук) массовой долей геля более 707, индексом набухания 4 с содержанием эмульгатора калиевой соли диспра5 порционированной канифоли 4,2 мас, /) ТДДМ 0,24

Персульфат калия 1,24

В од" 200

Полученный латекс содержит 40 npu10 витого каучука с размером частиц 0,20,25 мкм, массовой долей геля 86%, степенью набухания геля не более 25%.

Для форполимеризации в массе в реактор емкостыа 50 л при перемешивании са

15 скоростью 100 об/м загружают стирал и каучук. Растворение каучука проводят при

5Q С в течение 3 ч, По окончании растворения в реактор загружают АН, перекись бенэола (ПБ}, тринонилфенилфосфат ("па20 лигард"), диоксилфталат (ДОФ) и первую порцию воды, ТДДМ вводят двумя порциями с интервалом в 1 ч, Процесс проводят при

72 С и останавливают при конверсии 16 / введением второй порции холодной воды.

25 Рецептура загрузки,мас.ч.:

Стирал . 73,5

АН 24,5

Каучук СКД-ЛПР 2,0

ПБ 0,05

30 Поли гард Q4

ДОФ 2,0

ТДДМ 0,2

1-я порция воды 10.0

2-я порция воды 15.0

35 Коагуляцию привитого сопалимера проводят следующим образом, В реактор емкастыа 100 л при перемешивании (100 об/мин) загружают 100 мас.ч. латекса привитого каучука, полученного на

40 первой стадии, 100 мас.ч. воды и затем одновременно вводят 1 мас.ч 10%-ного водного раствора хлористого кальция и 80 мас.ч. форполимера, полученного íà второй стадии, 45 Для суспензированнай палимеризации в реактор вводят 0,5 — 1,5 мас.ч. ТКФ и диспергируют реакционнуюю массу при скорости перемешивания 100 об/мин. В реактор загружают 0,55 мас.ч. П Б, 0,1 мас,ч, трет-бу50 тилпербензоат (ТБПБ). Процесс проводят при 78 С в течение 3 — 4 ч до твердого бисера.

Затем температуру поднимают да 130 С и выдерживают при данной температуре в течение 3-4 ч. Температуру снижают до 50 С.

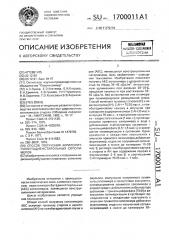

55 В охлажденную пульпу вводят соляную кислоту до рН 3 для разрушения ТКФ. Полученный бисер промывают, отфильтровывают и сушат при 70 С. Продукт гранулируют в червячном экструдере. Основные физико-механические свойства полученных сапалимеров, 1700011

Содериание каунука, ь Суннарное

Характеристика продукта

Конверсия форполииера, 2

Принер соде рканне каунука в продукте, г

Козфзикиент использования каунука

Кассовая доля воз>, 2, менее

Показатель текуиестн расплава, т/10 иин

Предел текучести при растяОтис>ситель>ное удйкнение при разрыве, ь

Ударная вязкость по йзоду, кДк/и в Форполииере в привитои каучуке кенни, кДя/н

0,2

0,2

0,2

0,2

0,2

0,2

0,2

12

17,5

14

15,5

8,5

2

2

5

2

1

3

5

7к

8к

4,5

5,0

5,7

4,0

5,8

5,5

6,1

1,9

0,2

1.95

2,25

2,10

2,10

0,9

46 28

40 20

36 28

45 35

38 32

18 12 дтлсиерания

39

42

41

41

24

18,5

18

17 . 20

Составитель Д.Пебалк

Редактор И,Дербак Техред M.Mîðãåíòàë Корректор В.Гирняк

Заказ 4441 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва; Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r, Ужгород, ул.Гагарина, 101 определенные по известным методикам, приведены в таблице, Пример ы 2 — 6. Процесс ведут по примеру 1, но меняют конверсию форполимера, содержание каучука в исходном рас- 5 творе, используемом для полимеризации в массе, содержание каучука в привитом каучуке и в готовом продукте. Рецептура загрузки и физико-механические свойства полученных продуктов приведены в таб- 10 лице, Пример 7 (контрольный). Процесс ведут по примеру 1, но,форполимеризацию прерывают при конверсии мономеров 8,5 .

Свойства полученного продукта приведены 15 в таблице.

Пример 8 (контрольный). Процесс ведут по примеру 5, но форполимеризацию заканчивают при конверсии 2270. Эмульсию привитого каучука коагулируют аналогично 20 примеру 1, Полученная паста слишком вязкая и не диспергируется в водной среде, Опыт прерван.

Формула изобретения

Способ получения акрилонитрилбутадиенстирольных сополимеров, включающий прививку стирола и акрилонитрила на полибутадиеновый каучук в эмульсии, коагуляцию полученного привитого сополимера в присутствии коагулянта, суспендирование привитого каучука в водной среде с добавлением стабилизатора суспензии — трикальцийфосфата и завершение полимеризации в суспензии, отл и ча ю шийсятем, что, с целью упрощения технологии, одновременно с введением коагулянта к эмульсии привитого сополимера добавляют форполимео, отдельно полученный сополимеризацией в массе до конверсии

10-20 мас.g-ного раствора полибутадиенового каучука в стироле с акрилонитрилом.