Способ сушки покрытий

Иллюстрации

Показать всеРеферат

Изобретение м.б. использовано в электротехнической промышленносги. Цель изобретения - повышение экономичность сушки. Способ сушки покрытий осуществляется в две стадии - испарения и структурирования . На стадии испарения часть отработавшего теплоносителя удаляют после предварительной его очистки в адсорбере . На стадии структурирования часть отработавшего теплоносителя после каталитического окисления подают на регенерацию адсорбера с последующим возвратом этой части после каталитического окисления для обдува покрытий 2 ил

СОЮЗ СОВЕТСКИХ

СО! (ИАЛИСЧИЧЕСКИХ

РЕСПУБЛИК (я)5 Р 26 В 3/30

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4300828/06 (22) 15,09,87 (46) 23.12.91, Бюл. N; 47 (71) Производственное объединение "Электротяжмаш", Отделение Всесоюзного научно-исследовательского института электротермического оборудования s г,Харькове и Прибалтийский сектор Центрального проектно-конструкторского бюро

"Ремстройпроект" (72) А.Л.Шелыгин, Ю,M.Бровер, О,Г.Мусиенко, В. К, Шаров и Ю,А. Сорожкин (53) бб.047,37 (088,8) (56) Авторское свидетельство СССР

М 756151, кл, F 26 В 3/30, 1976, Изобретение относится к технике сушки покрытий на органических растворителях,. например лаковых покрытий, и может быть использовано в электротехнической промышленности при пропитке изделий элактроизоляционными лаками.

Целью изобретения является повышение экономичности сушки.

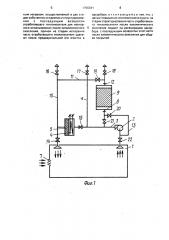

На фиг, 1 представлена схема устройства для осуществления способа; на фиг. 2— графики, характеризующие сушку лаковых покрытий.

Устройство для сушки. покрытий содержит сушильную камеру 1, вентилятор 2, газоход 3 рециркуляции, электрокалорифер 4, каталитический блок 5, продувочный газоход 6, клапан 7 для подачи воздуха, патрубок B для ввода газовых отходов, адсорбер

9, адсорбер 9 выполнен. активированным, газоходы 10 и 11, патрубок 12, газоход 13, регулировочные шиберы 14 — 22. При сушке

„„ Ц „„1700341 А1 (54) СПОСОБ СУШКИ ПОКРЫТИЙ (57) Изобретение м.б. использовано в электротехнической промышленности, Цель изобретения — повышение экономичности сушки, Способ сушки покрытий осуществляется в две стадии — испарения и структурирования. На стадии испарения часть отработавшего теплоносителя удаляют после предварительной его очистки в адсорбере. На стадии структурирования часть отработавшего теплоносителя после каталитического окисления подают на регенерацию адсорбера с последующим возвратом этой чаСти после каталитического окисления для обдува покрытий. 2 ил. покрытий B устройстве имеются контур рециркуляции теплоносителя и контур десорбции адсорбированных продуктов : парения. В контур рециркуляции теплоносителя входят следующие элеь:,енты устройства: сушильная камера 1, вентилятор 2, газоход 3 рециркуляции, электрокалорифер 4, каталитический блок 5, продувочный газоход 6, Контур десорбции адсорбированных продуктов испарения вклю:ает вентилятор 2, газоход 3 рециркуляции, электрокалорифер 4, каталитический блок 5, газоходы 10 и 11, адсорбер 9, патрубок 8 ввода i-àçoIBûx отходов, патрубок 12 и газоход 13.

Способ сушки покрытий осуществляют следующим образом.

Пропитанные электроизоляционным лаком электротехнические изделия (например, якоря электродвигателей или электрогенераторов) помещают в сушильную

1700341

50 камеру 1, включают вентилятор 2 и электрокалорифер 4, При открытом положении шиберов 14 и 22 шибером 15 в контуры рециркуляции теплоносителя через электрокалорифер 4 и каталитический блок 5 устанавливак т расход, равный 10 — 20ф, от количества теплоносителя, выводимого из сушильной камеры 1, Основное количество теплоносителя (80 — 90 ) при разогреве лакового покрытия через открытый шибер 21, по патрубку 8 направляют в адсорбер 9, где

1 при прохождении потока через слой адсор; бента со скоростью 0,25-0,35 м/с при температуре в интервале 20 — 60 С продукты испарения лакового покрытия с концентрацией, меняющейся от О до 4 г!м, адсорбируются, а очищенный теплоноситель по патрубку 12 через шибер 18 выводят в ат мосферу. При этом выводимый из контура рециркуляции поток компенсируют подачей в сушильную камеру 1 через клапан 7 воздуха при 20 С, Поток теплоносителя, подаваемый в стадии разогрева лакового покрытия (при повышении температуры в сушильной камере 1 от 20 до 60 — 70 С в течение 1,5-2 ч) по газоходу 3 рециркуляции к электрокалориферу 4, разогревают до 280-360 С (в зависимости от качественного состава продуктов испарения) с последующим окислением продуктов испарения с концентрацией 3 — 4 г/м в каталитическом блоке 5 до продуктов полного окисления (вода, двуокись углерода) и направляют в сушильную камеру 1, где после смешения с воздухом, подаваемым через клапан 7, поток используют в качестве сушильного агента. При этом окисление большинства испарившихся растворителей (ксилол, толуол, ацетон, уайт-спирит, этанол, метанол, керосиновые и бензиновые фракции и др.) при концентрации 3 — 4 г/м и выше позволяет выключать

3 электрокалорифер и поддерживать температуру каталитического окисления за счет теплотворной способности окисляемых продуктов испарения.

После достижения в сушильной камере

1 температуры 60-70 С (при начале структурирования лакового покрытия) шибера 18 и

21 закрывают, и весь поток теплоносителя по газоходу 3 рециркуляции направляют через электрокалорифер 4 на каталитический блок 5. При этом производят десорбцию адсорбированных в стадии разогрева ла- кового покрытия в адсорбере 9 продуктов испарения. Для этого открывают шибер 19, а шибером 20 в контуре: газоходы

10 и 11 — адсорбер 9.-уазоход 13 устанавливают расход теплоносителя, обогащенного продуктами каталитического окисления испарившегося растворителя, обеспечивающий в адсорбере 9 скорость потока 0,060 15 м/с. При прохождении через насыщенный слой адсорбента потока десорбирующего теплоносителя с температурой 60-340 С адсорбированные продукты испарения теплоносителя десорбируются.

Затем продукты испарения в потоке рециркулирующего теплоносителя вентилятором

2 подают на каталитический блок 5, поддерживая суммарную концентрацию продуктов испарения (испарившихся в десорбированных) перед электрокалорифером 4 на уровне

2,5-3,5 гм .

На стадии структурирования, продолжающейся 10 — 14 ч, температуру в сушильной камере 1 выводят с 60-70 С на

200 — 220 С, и сушку проводят при одновременной работе контуров рециркуляции теплоносителя и десорбции адсорбированных продуктов испарения с пониженным поступлением воздуха в сушильную камеру 1 через клапан 7, регулируемым по необходймой температуре сушки. Продукты каталитического окисления, компенсирующие поступление, в контур рециркуляции воздуха через клапан 7, выводят через шибер 16 в атмосферу или на утилизацию тепла.

После окончания сушки покрытия и десорбции адсорбированных продуктов испарения электрокалорифер 4 отключают, через газоход 6 при открытом положении шибера 16 и клапана 7 производят продувку сушильной камеры 1 свежим воздухом, открытием. шиберов 18 и 21 охлажда от слой адсорбента в адсорбере 9 и отключают вентилятор 2.

На фиг. 2 представлены рафики, характеризующие способ сушки: зависимость концентрации продуктов испарения (растворителя) в теплоносителе после камеры сушки без обезвреживания газовых отходов, выводимых в атмосферу, от продолжительности сушки; зависимость температуры теплоносителя, вводимого в сушильную камеру без обезвреживания газовых отходов, от продолжительности сушки; зависимость концентрации продуктов испарения в теплоносителе перед элетрокалорифером в предлагаемом способе от продолжительности сушки; зависимость теплоносителя в сушильной камере без обезвреживания газовых отходов и в предлагаемом способе от продолжительности сушки

Изобретение .позволяет значительно повысить экономичность сушки.

Формула изобретения

Способ сушки покрытий путем обдува последних теплоносителем с одновремен1700341 ным нагревом, осуществляемый в две стадии собственно испарения и структурирования с последующим возвратом отработавшего теплоносителя для повторного использования после каталитического окисления, причем на стадии испарения часть отработавшего теплоносителя удаляют после предварительной его очистки в адсорбере,отличающийся тем,что, с целью повышения экономичности сушки, на стадии структурирования часть отработавшего теплоносителя после каталитического

5 окисления подают на регенерацию адсорбера с последующим возвратом этой части после каталитического окисления для обдува покрытий.

1700341

20 .э

Редактор Г,Гербер

Заказ 4457 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101

Составитель Н.Исаченко

Техред М,Моргентал Корректор Л.Бескид

4