Установка для очистки отходящих газов в производстве азотной кислоты

Иллюстрации

Показать всеРеферат

Изобретение относится к установкам для очистки отходящих газов в производстве НМОз, позволяющей снизить остаточную концентрацию NOx, CO и CHzO в очищенных газах. Установка включает последовательно соединенные трубопроводами камеру сгорания , каталитический реактор, заполненный двухслойным алюмопалладиевым катализатором, турбину с камерой сгорания , котел-утилизатор, дополнительный каталитический реактор, заполненный рутениево-палладиевым катализатором на носителе из А120з, и выхлопную трубу. Установка обеспечивает остаточную концентрацию NOx, CO и СН20, равную соответственно 36-46, 41-50 и 0.0025- 0,0095 мг/м3. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю В 01 0 53/36

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4727042/26 (22) 04.08.89 (46) 30.12.91. Бюл. N. 48 (72) И.В.Волохов, Б.М.Блох, M.Т.Ивахненко, И.Н.Олейник, С.Д.Монаков, А.Ф.Моисеенко, В.Д.Токарь, А.M.Àêèìoâ, А.Е.Каштанов;

Л.Н.Белобаба и А.Я.Кантор (53) 66.074.61 (088.8) (56) Катализ в азотной промышленности.

Под ред. В.М.Власенко. Киев: Наукова думка, 1983, с. 190 — 192. (54) УСТАНОВКА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ В ПРОИЗВОДСТВЕ АЗОТНОЙ

КИСЛОТЫ (57) Изобретение относится к установкам для очистки отходящих газов в производстИзобретение относится к установкам для очистки отходящих газов в производстве азотной кислоты и может быть применено в химической и энергетической промышленности..

Цель изобретения — снижение остаточной концентрации оксидов азота, монооксида углерода и формальдегида в очищенных газах.

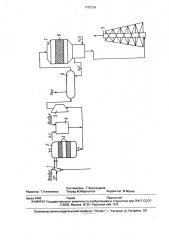

На чертеже представлена схема установки для очистки отходящих газов в производстве азотной кислоты.

Установка включает последовательно соединенные трубопроводами камеру сгорания 1, расположенную на входе реактора

2 каталитической очистки, заполненного двухслойным катализатором 3, камеру 4 сгорания,турбины 5, котел-утилизатор 6, реак„„5lJ ÄÄ 1701356 А1 ве НЙОЗ, позволяющей снизить остаточную концентрацию NO>, СО и СН20 в очищенных газах. Установка включает последовательно соединенные трубопроводами камеру сгорания, каталитический реактор, заполненный двухслойным алюмопалладиевым катализатором, турбину с камерой сгорания, котел-утилизатор, дополнительный каталитический реактор, заполненный рутениево-палладиевым катализатором на носителе из AI20g, и выхлопную трубу. Установка обеспечивает остаточную концентрацию NOx, СО и СН20, равную соответственно 36 — 46, 41 — 50 и 0,00250,0095 мг/м . 1 ил. тор 7, заполненный рутениево-палладиевым катализатором 8 на носителе из окиси алюминия и выхлопную трубу 9.

Работа установки осуществляется следующим образом.

Пример 1. Хвостовые газы в количестве 67000 нм /ч после абсорбционных колонн с содержанием окислов азота н/б 0,15 об. и температурой 30 С поступают в камеру сгорания 1 реактора 2, где подогреваются до тем иератур ы 500 С путем смешения их с горячими топочными газами, получаемыми при сжигании природного газа с воздухом. Коэффициент избытка кислорода на входе в камеру сгорания реактора составляет 0,9-0,95.

После камеры сгорания хвостовые газы, смешанные с природным абазом (п.г.) в соот1701356 ношении СН4:02 0,52 — 0,55 направляют в реактор каталитической очистки.

Количество природного газа, подаваемого в реактор 2, составляет 700 м /ч.

В реакторе на двухслойном катализаторе 3, где верхний слой алюиопалладиевый (АПК-2) катализатор на носителе AI20a, содержащий 2 Pd, в количестве 2,7 т, а нижний — отработанный АПК-2, содержащий

1,7 Pd, в количестве 2,7 т, при температуре 690-730 С происходит горение водородсодержащих компонентов и восстановление оксидов азота до элементарного, азота.

Содержание оксидов азота после реактора 2 составляет 67„9 мг/м, монооксида з углерода 1206 мг/и, метана 130 мг/и, формальдегида 3,7 мг/и .

Очищенные хвостовые газы после реактора каталитической очистки смешиваются с топочными газами камеры сгорания 4 с температурой не выше 700 С, поступают в газовую турбину 5, Отработанные в турбине 5 газы с температурой не выше 410 С направляют в котелутилизатор 6, в котором происходит охлаждение хвостовых газов до температуры не выше185 С.

Очищенный охлажденный хвостовой газ после котла-утилизатора 6 направляют в реактор 7, загруженный рутениево-палладиевым катализатором 8, содержащим

0,15 Pd и 0,15 Ru на носителе из окиси алюминия, в количестве 3,5 т при высоте слоя -500 мм. В реакторе 7 при температуре

230-240 С, давлении 0,06 МПа и объемной скорости 12000 ч 1 происходит выжигание монооксида углерода до содержания не выше 50 мгlм, разложение оксидов азота до

40 мг/м и формальдегида до 0,0025 мг/м .

Пример 2. Способ проводят аналогично примеру 1.

Состав газа на выходе из реактора 20 мг/м:

N0x 40,7

СО 1270

СН4 100

СН20 4,6

Состав газа на входе в реактор 7, мгlи:

NOx 117,5

СО 769

СН4 70

СН20 1,3

Состав газа на выходе иэ реактора 7, мгlм:

NOõ 46,1

CO 43

5 СН4 70

СН20 0,0095

Пример 3. Способ проводят аналогично примеру 1.

Состав газа на выходе из реактора 2, 10 мг/м: Ох 36,2

С0 1412

СН4 120

СН20 1,2

15 Состав газа на входе в реактор 7, мг/м:

NOx 103,1

СО 680

СН4 80

СН20 2,6

20 Состав газа на выходе иэ реактора 7, мг/м:

NOx 41,5

СО 41

СН4 80

25 СН20 0,0025

Очистка газа на установке по данному изобретению позволяет снизить остаточную концентрацию в очищенных газах до

36 — 46 мг/м по NOx 41-50 мгlм по СО и

30 0,0025 — 0,0095 мг/м по СН20 против 103 мгlм по NO, 12500-25000 игlм по CO u

° 1,2 — 4,6 мг/м по СН20 в известной установке. Расход природного газа, подаваемого в первый реактор, снижается на 5 — 8 нм /т

35 НМОэ.

Формула изобретения

Установка для очистки отходящих газов в производстве азотной кислоты, включаю40 щая последовательно соединенные трубопроводами камеру сгорания, каталитический реактор, заполненный двухслойным алюмопалладиевым катализатором, турбину с камерой сгорания, котел-утилизатор и

45 выхлопную трубу, отличающаяся тем, что, с.целью снижения остаточной концентрации оксидов азота, монооксида углерода и формальдегида в очищенных газах, она дополнительно содержит реактор, располо50 женный после котла-утилизатора и заполненный рутениево-палладиевым катализатором на носителе из окиси алюминия.

1701356

Составитель Г.Винокурова

Редактор Т.Пилипенко Техред М.Моргентал Корректор. И,Муска

Заказ 4493 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР . .113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат ".Патент", г. Ужгород, ул,Гагарина, 101