Способ изготовления изделий, преимущественно кулачковых валов

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением для изготовления заготовок кулачковых валов и может быть использовано при производстве двигателей внутреннего сгорания, тормозных устройств . Цель изобретения - снижение металлоемкости , трудоемкости изготовления и повышение качества получаемых изделий. Из магазина-накопителя заготовки поштучно подаются в индуктор для нагрева, после чего заготовка поступает на транспортер для подачи в загрузочное устройство стана поперечно-клиновой прокатки. В стане осуществляется первый этап формообразования заготовки, получают следующие элементы поковки: кулачки 1 и 2, опорные шейки 3, промежуточные шейки 4, концевую ступень 5 вала, канавку 6, фаску 7 на опорной шейке, концевые отходы 8. На BTODOM этапе формообразования заготовки осуществляют оформление рабочих кулачков 1 и 2 штамповкой. Для обеспечения точного расположения кулачков заготовки, полученной поперечно-клиновой прокаткой, на втором этапе изготовления осуществляют промежуточный технологический переход - установку поковки, включающий базирование и фиксацию изделия. В качестве технологических баз при штамповке используются опорные ступени и промежуточные шейки. В результате осуществления перечисленных технологических операций и отмеченного выше промежуточного технологического перехода достигается получение качественных, точных поковок кулачковых валов, обеспечивающих как снижение металлоемкости изделий, так и повышение коэффициента использования металла 3 ил. сл с х|

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si>s В 21 Н 1/00

ГОСУДАР СТВЕ ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4666936/27 (22) 27.03,89 (46) 30.12.91. Бюл. ¹ 48 (71) Белорусский политехнический институт (72) Л.Г.Павлов и А.Л.Павлов (53) 621,771.013(088.8) (56) Патент ЧССР

¹ 146861, кл. B 21 Н 1/00. 1972. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КУЛАЧКОВЫХ ВАЛОВ (57) Изобретение относится к обработке металлов давлением для изготовления заготовок кулачковых валов и может быть использовано при производстве двигателей внутреннего сгорания, тормозных устройств, Цель изобретения — снижение металлоемкости, трудоемкости изготовления и повышение качества получаемых изделий.

Иэ магазина-накопителя заготовки поштучно подаются в индуктор для нагрева, после чего заготовка поступает на транспортер для подачи в загрузочное устройство стана поперечно-клиновой прокатки. В стане осуИзобретение относится к обработке металлов давлением, дает возможность изготавливать заготовки кулачковых валов, и может быть использовано в различных отраслях машиностроения при производстве двигателей внутреннего сгорания, тормозных устройств различных машин и установок.

Цель изобретения — снижение металлоемкости, трудоемкости изготовления и повышение качества получаемых изделий.

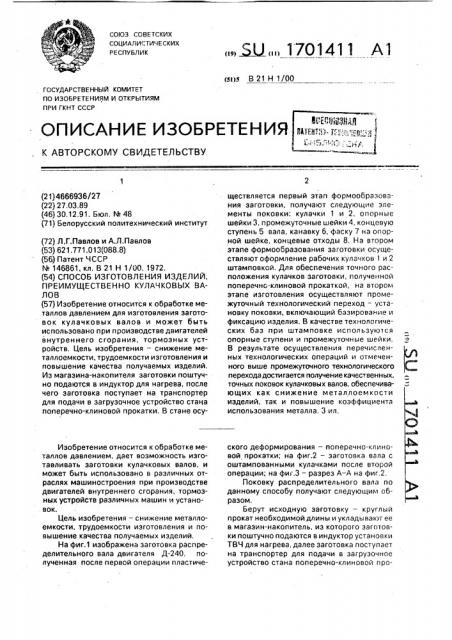

На фиг.1 изображена заготовка распределительного вала двигателя Д-240, полученная после первой операции пластичеЯ2 170141 1 А1 ществляется первый этап формообразования заготовки, получают следующие элементы поковки: кулачки 1 и 2, опорные шейки 3, промежуточные шейки 4. концевую ступень 5 вала, канавку 6, фаску 7 на опорной шейке, концевые отходы 8. На втором этапе формообразования заготовки осуществляют оформление рабочих кулачков 1 и 2 штамповкой. Для обеспечения точного расположения кулачков заготовки, полученной поперечно-клиновой прокаткой, на втором этапе изготовления осуществляют промежуточный технологический переход — установку поковки, включающий базирование и фиксацию изделия. В качестве технологических баз при штамповке испольэую1ся опорные ступени и промежуточные шейки.

В результате осуществления перечисленных технологических операций и отмеченного выше промежуточного технологического перехода достигается получение качественных, точных поковок кулачковых валов. обеспечивающих как снижение металлоемкости изделий, так и повышение коэффициента использования металла, 3 ил. ского деформирования — поперечно-клиновой прокатки; на фиг.2 — заготовка вала с оштампованными кулачками после второй операции; на фиг.3 — разрез А-А на фиг.2.

Поковку распределительного вала по данному способу получают следующим образом, Берут исходную заготовку — круглый прокат необходимой длины и уклады вают ее в магазин-накопитель, из которого заготовки поштучно подаются в индуктор установки

ТВЧ для нагрева, далее заготовка поступает на транспортер для подачи в загрузочное устройство стана поперечно-клиновой про"I .»

170!411 tО

» катки, после чего осугдествляется первый этап формирования заготовки — поперечноклиновая прокатка ступе(ей вала.

Получение поковок кулачков -!x валов обеспечивается поковками, получаемыми Г на первом этапе изготовления их nог;аречно-клиновой прока кой с размерами, выполненными по 12-ом, квалитету по диаметрам и 14-Ому квалитету по Осевым размерам. На первом этаг:е формирования поперечно-клиновой прокаткой псл учают следующие элементы поковки»фи(. .). . Предназначенны8 для K»tiëa÷KG!3 ступе:.(и и

ollGpHb!8 шейки Э; промеж /точные шейки 4; концевая Стуйень вала b; Kанавка 6; фаска на опорной шейке 7; концевь!8 отходы 8, Ступени для опорных,еех popMytoT c припуском для механической обраб(п ки наружнОЙ поверхности, 3 ст»упени для t(v1ачкев с учетом припусков на поковки, (Полученная noftepesHG-Knyновой прокаткой поковка сточнь»»ми размерами позволяет 8 дальнейшем сохранить часть ее поверхностей, не -ребус(цих Обработок В цальне! 1шем, например, п роме»куточные

ШЕЙ»(И;,1 ИСПОЛЬЗОВВТЬ И; В K .ЧЕСТВЕ T8KHG логических баз для получения кулачков Ha следующем этапе изготовления foKoa!(И„а именно штамповки. По,.овки, пслуче..ные поперечно-клиноьой прокаткой затем подаются транспортером На пресс, кладыва((гтся в штамп базирующими поверхностями

3, 4, 5, после чего осуществляется в орой, этап формообразования заготовки — штамповка кулачков, Для обеспечения точного расположения кулачков относительно поверхностей поковки, полученных попере»(но-клиновой прОкаткой, на Втором этапе изГОтовления

Осуществляется Весьма Важный вспомога- - тельный технологический переход — установка покОВки. Известно, что jcTB.HGaêa вкл а-;3=8ò в себя как базирование, так и закрепление изделия, обеспечивающие точное расположение поковки относительно 4 выбранной системы координат и неизменность ее положения в процессе Обработки (т.е. штамповки кулачков).

На втором этапе формообразования

Осуществляют формо(бразованиe рабочих кулачKОВ А и В штамповкой, 1

Поверхности not(oaKyi., полученные поперечно-кли toaott проч::; гкой, полу (аются качественными, концентричными, равномерно деформированными и Не требую правки, Точность размеров поковки по 5 большинству поверхностей обеспеi1ивается

nG $2 у, )4 квалигетам для диам81ральных и пРОДОльных P33M8PGB сООтэ8тстВенно, На кул",ковых ступенях вала пр-.л сматриа8тся д пол;-Гительный собьем материала для формеобра свания к» л"-:-:ксв на второй oneрации t3 oasMe;.-.8 !o (5,: От обьема кулачка

»и л р л и «»

Зторая Операция — штамповка кулачков вале, осуществляется сразу же после поперечно-клиновой прокатки, что исключает непоходимость повторного нагрева заготовки, Перед формообразованием кулачков

:- рокатанная заготовка укладывается и базируется по всем остальным ступеням вала, то Обеспечивает сохранение высокой точ :,оь. и заготовки, исключает ее прогиб, Пример, Берут исходную заготовку из .(руглого пооката Диаметром 55 мм и ДлинОЙ (2 м ::, Размеры:.-aãoòoâêè получены из расчс1=": Обеспечения Обь8ма пОлучаемоЙ поKoaK«: с у ятом концевых отходов. Материал яаroп.;-18Kt; — i" aл, 45

Заготовка укладывается в магазИн-накопител b, .:;-: ".О Гор ОГО QHa периодически поступает на це:-;НОЙ транспортер для подачи к ycTa;toe!(е ТВ I, где заготовка нагревается

„,; -. -;Мп:";ра-.у . .:. прокатки r; с ане поперечно-клиновой. 1рОка. ки. При достижении !."= ОЯОС аа!. 1(»зкa ппдаегся в pabo»tyto зону

t.."iЯ GiC»ГЩ8С: ВЛ8НИЯ п РО!:,.8СCa ДефОРмаЦИИ, В результате:(GTGpo.1 oc»"i еств.;яется первый эта г форм1-сб",,.--....зоеания гоковки, обеспечиваюгцч .Й получение опорных ступеней диаметро;:(53 MM " npoM6»(yTG Hbtx шеек диаметром 29 мм, а так::: 8 всех ступеней вала диамeTpcM 4О мм предназначенных ,1я Оформления рабочих кулачков штамповкой на втором этапе получения поковки. Все

Оl МОЧ8ННЫ(» ДИамеТРЫ ВЗЛ3 noB!i×8Hbt С ТОЧностью по 12-му квалитету. а продольные размеры Вала — по "4-му квалитету, По заВер(еении nr nepe«HG-клиновой прокатки заготовка готсва для Осуществления второГО эlапа adopt(ообразования псковки, а именно —:,"Ормообразования ку,".Г яков вала.

Перед штамповкой кулачков заготовка помещаегся -.а установочные элементы штампа, в которых Осуществляется базироВание и фиксация заготовки по точно оформленным поверхностям опорных ступеней и шеек вала, ч-ГО дает возможность обеспечить Высекуto (очность взаимнОГО расположения (улач:;ce, После этОЙ onepavии приступают:. штампОВк8 кулачкОВ. Б р6зультате выполнения всех перечисленных деиствии пол нам заГОГОвку Высокого Ка чества с сохранением ТО (ности диаметральных и продольных размеров большинства поверхностей поковки, полученных попеp(чно-КЛИНОВОЙ прокатк*ой nptit высокой To»tности Вза !мнсГО рзсполОжения кулачкОВ с у :.Вньшенными припусками по всем поверхностя".. порядка,5 мм, что обеспечивае

1701411 снижение материалоемкости и трудоемкости изготовления, Составитель Е. Баранникова

Техред М.Моргентал Корректор И. Муска

Редактор Е. Сегляник

Заказ 449б Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ ССС и КНТ СССР

113035, Москва, Ж-35, Раушская наб,. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Формула изобретения

Способ изготовления изделий, преимущественно кулачковых валов, при котором осуществляют нагрев заготовки, формообразование заготовки поперечно-клиновой прокаткой и последующую штамповку, о тл и ч а ю шийся тем, что, с целью снижения металлоемкости, трудоемкости изготовления и повышения качества получаемых изделий, поперечно-клиновой прокаткой фармообразуют опорные шейки, предназначенные для кулачков ступени ва5 ла, а также промежуточные между ними . шейки, затем осуществляют базирование и закрепление заготовки по опорным ступеням и промежуточным шейкам, при этом штамповку осуществляют только в зонах

10 ступеней заготовки, предназначенных для кулачков.