Способ изготовления кольцевых изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к области изготовления кольцевых изделий. Цель изобретения - повышение качества изделий . Способ включает разделение проката на мерные исходные заготовки, предварительное формообразование из них кольцевых заготовок и последующую их механическую обработку с получением полуфабриката для раскатки. При этом полуфабрикат получают с параметрами, определяемыми по предложенным зависимостям . Предложены зависимости для определения высоты полуфабриката Н0к, высоты кольцевых заготовок Н0, внутреннего диаметра кольцевой заготовки и полуфабриката do, величину углов наружных и внутренних фасок полуфабриката dB, dH, высоты фасок на внутреннем и наружном диаметрах полуфабриката As6n, ASH. Выполнение полуфабриката с размерами, определяемыми по предложенным зависимостям , позволяет снизить брак по дефектам типа утяжин на 25%. 4 ил. Ё

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 21 Н 1/06, В 21 J 1/04

ГОСУДАР СТ BE ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ т чрно

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4496042/27 (22) 18.10.88 (46) 30.12,91, Бюл. ¹ 48 (71) Нижнеднеправский трубопрокатный завод им. К,Либкнехта и Институт черной металлургии (72) Л.А.Левицкий, B.È.Xåéôåö, М.С.Валетов, К,Б.Ивановский, M.È.Ñòàðîñåëåöêèé, А.И.Козловский, Е.В.Горб, А.В.Шрамко, B,À. Новохатний, B. M,Oçèìèí и П.П. Быков (53) 621.771(088.8) (56) Фригге Г. Планировка кузнечных цехов с учетом производства заготовок для раскатки колец. — Черные металлы, 1971, ¹ 10, с. 28. (54) СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ИЗДЕЛИЙ (57) Изобретение относится к обработке металлов давлением, а именно к области изготовления кольцевых изделий. Цель изобретения — повышение качества издеИзобретение относится к обработке металлов давлением и может быть исполь-, зовано при производстве горячекатаных кольцевых изделий для машина-, авиа- и ракетостроения и т,п, Цель изобретения — повышение качества изделий.

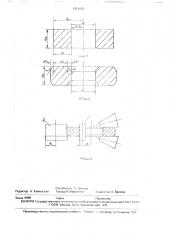

На фиг.1 изображено готовое изделие; на фиг.2 —; на фиг.З— полуфабрикат для раскатки; на фиг.4 — схема процесса раскатки полуфабриката, Способ осуществляют следующим образом.

Прокат разделяют на мерные исходные заготовки, выполняют предварительное формирование кольцевой заготовки и ее последующую механическую обработку с получением полуфабриката с заданными параметрами. Перед раскаткой по конеч,,! Ы 1781412 А1 лий. Способ включает разделение проката на мернь е исходные заготовки, предварительное формообразование иэ них кольцевых заготовок и последующую их механическую обработку с получением полуфабриката для раскатки. При этом полуфабрикат получают с параметрами, определяемыми по предложенным зависимостям. Предложены зависимости для определения высоты полуфабриката Но», высоты кольцевых заготовок Но, внутреннего диаметра кольцевой заготовки и полуфабриката бо, величину углов наружных и внутренних фасок полуфабриката d>, d<, высоты фасок на внутреннем и наружном диаметрах полуфабриката Лз«, Лз, Выполнение полуфабриката с размерами, определяемыми по предложенным зависимостям, позволяет снизить брак по дефектам типа "утяжин" на 25 g,, 4 ил. ным параметрам готового кольцевого изделия: высоте h», толщине s» (фиг.1), массе m и плотности материала кольца р. и с учетом технологии получения кольцевой заготовки (диаметр пуансона равен диаметру прошиваемого отверстия), итерационным методом определяют расчетную высоту кольцевой заготовки Но (вначале задаются каким-либо значением Но и вычисляют до сходимости их значений в левой и правой частях уравнения по формуле: где h» — высота готового кольцевого изделия;

s» — толщина стенки готового кольцевого иэделия;

1701412 бо — внутренний диаметр коль :,евой заготовки полуфабриката;

m — масса готового кольцевого иэделия; р — плотность материала прокатываемого кольцевого изделия, 5

Вычитая иэ полученного значения коэффициент неравномерности деформации при формообразовании кольцевой заготовки а (a=10 — 15), находим высоту полуфабриката

Н„(фиг.2), т.е. Нок=Но-а. 10

Затем определяем толщину стенки кольцевой заготовки зо (фиг.2), зная высоту кольцевой заготовки Нок, внутренний диаметр кольцевой заготовки do и массу romВОГО кольцевОГО иэделия %. 15

Величина hs определяетс как разность между толщиной стенки расчетной заготовки зо и толщиной стенки готового кольцевого изделия зк (sp — зк= hsj. Далее определяем коэффициент неравномерно- 20 сти деформации в радиальном направлении

k по известным величинам: внутреннему

Вен.к И На РУж НОМУ >нк РВДИУСВМ 1 ОТОВОГО кольцевого иэделия, Внутреннему радиусу д о

КОЛЬЦЕВОЙ ЗВГОТОВКИ Re9>.o (Re.но= — ) И На2 ружному радиусу кольцевой заготовки йн.о (ИСХОДИМ f ИЗ ПОСТОЯНСТВВ Обьвма ПРИ Нок И

dp) радиусам внутреннего 1 и наружн "o 2 валков (Rt и Rz соответственно (фиг.4). 30

Коэффициент t определяем по формуле вн.к — 4н.о п вн.к

: R1 Reap R .ê >>н>н > Rí.ê

Р2 Rн.о 35

По найденному коэффициенту k определяем высоты фасок соответственно на внутреннем (Львн) и наружном (Ън) диамьтрах полуфабриката

Лз 40

1+R

h Зеихккй hS>

Далее определяем углы наклонов наружной и внутренней фасок а,, а„(фиг.3), 45 ок 11к 1 ан = arctg а„= arctg

После этого, зная внутренний див:яетр кольцевой заготовки бо высоту наружной и внутренней фасок hs> и Ëse, а такие величины углов этих фасок а, и ав, и сходя иэ постоянства объема (равенства массы ис- 55 ходной кольцевой заго овки и го ового кольцевого изделия m). Определяют «онечные параметры исходной кольцевой заготовки для прокатки колец прямоугольного поперечного сечения.

Пример. Прокатывают кольцевое изделие с конечными параметрами йнк=750 мм, йвн.к=650 Мм, зк= 100 мм, пк=120 мм массой 414 кг из стали марки 20 с плотностью материала 7,85х10 г/см, Диаметр пуансона и соответственно диаметр заготовки по технологии равен бо=250 мм.

Прокатку кольца осуществляют на радиаль- . но-осевом кольцепрокатном стане с радиальным усилием 1,50 МН и осевым 1,25 МН, Rt=120 мм Ra=550 ìì. Порядок расчета формы заготовки следующий.

Определяют высоту исходной кольцеВой заГотовки, Расчетная высота равна к"- +>(+ r >" " >

uZ.299 19 Н, Принимаем Но=190 мм и подставляем в правую часть выражения, получаем высоту равную Но=208 мм. Принимаем Но 201 мм, после вычисления получаем Но=201 мм, т.е.

Выражение сошлось.

Принимаем коэффициент неравномерности деформации в радиальном и осевом направлениях равным, а=10 мм.

Нок=201-10=191 мм

Наружный диаметр кольцевого изделия при Нок=191 мм равен:

>>нкХ к= 299 .».

3,14 7,85 10 191

= 643 (мм).

Толщина стенки кольцевого изделия равна

643 + 250

1

Находим величину hs

Ра=196,5 — 100=96,5 мм

Рассчитываем высоты наружной и внутренней фасок:

120 " 125 1 677.

550 321,5

96,5

Ли= 1+1 677 -36мм авн=96,5 — 36-60,5 мм

Рассчитываем углы наклона торцовы> фасок ан = arctg — 52 .

191 191 х 69Р

1701412

Исходя из того, что объем заготовки равен объему готового кольцевого иэделия, находим участок з» (фиг.3), который будет равен s»=67,7 мм. Таким образом найдены все параметры, определяющие форму и размеры кольцевой заготовки.

С использованием предложенной формы заготовки изготовлены две опытно-промышленные партии кольцевых иэделий для упорных подшипников с укаэанными размерами. Исследование качества готовых изделий показали, что дефекты типа "утяжка" по торцовой и боковой граням отсутствуют.

Одновременно исследовалось качество изделий, изготовленных с использованием заготовки с известной фирмой, дефекты типа

"утяжка" наблюдались у 257; изделий.

Формула изобретения

1, Способ изготовления кольцевых из делий, включающий разделение проката на мерные исходные заготовки, предварительное формообразование из них кольцевых заготовок и последующую механическую обработку последних с получением полуфабриката для раскатки, о т л и ч а ю— шийся тем, что, с целью повышения качества изделий, полуфабрикат получают с высотой, определяемой из следующей зависимости:

Нок=Но а, но ««. где Нок — высота полуфабриката;

Но — высота кольцевой заготовки; а=10-15 — коэффициент, учитывающий неравномерность деформации в радиаль-. ном и осевом направлениях при формообразовании кольцевой заготовки;

h» — высота готового изделия;

s» — толщина стенки готового изделия;

do — внутренний диаметр кольцевой заготовки и полуфабриката;

m — масса готового изделия;

5, Р— плотность материала готового иэделия.

2. Способ поп1,отличающийся тем, что полуфабрикат получают с фасками по внутреннему и наружному диаметрам, 10 параметры которых определяют иэ следующих зависимостей: ан = arCtg авн = arCtg

А.н = Л s /(1 + R )

Лз=зо s»

4 Звн=k Зн.

Ввн.к и

R1 вно

Йн.к Вн.о + н.к

+1п

R2 но

25 где ан — величина угла наружных фасок полуфабриката; ав — величина угла внутренних фасак полуфабриката;

R< — радиус внутреннего радиального

30 валка;

R2 — радиус наружного радиального валка;

so — толщина стенки кольцевой заготовки;

35 Лзвн, hsH — высоты фасок соответственно на внутреннем и наружном диаметрах полуфабриката;

k — коэффициент неравномерности деформации в радиальном направлении при

40 формообразовании кольцевой заготовки;

Ввно, Вн.о — внутренний и наружный радиусы кольцевой заготовки; 4н.», 4.» — внутренний и наружный радиусы готового изделия.

C.Остаеи- ея („и)я Г,GB

Редактор Н. Каменская Техред М,МОргентеп Корректор Л, Бескид

Заказ 4496 тираж Подоисное

ВНИЬПИ ГосударстаеннОГО комитета rво и об"бт ниям и QT::Оытиям Qpv. ГКНТ СС "Р

113035, MGGKBB Ж- Ь Рау ескйя наб . 4/.з

Произеодстеенно-изДательскиЙ ксмби;!. " атент", Г «жГОООД, л, Га ГариHB. 301