Высадочный автомат

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при конструировании кузнечного оборудования. Цель изобретения - повышение производительности и надежности автомата . Это обусловлено выбором оптимальной величины его параметров, в частности момента инерции каждого коромысла относительно оси его качания по рекомендованной зависимости. В процессе работы автомата коромысла, сочлененные со станиной, совершают качательные движения . Благодаря возможности определения оптимального значения момента инерции коромысел по рекомендованной зависимости увеличивается долговечность подшипников в узлах сочленения коромысел со станиной, что повышает надежность автомата. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 21 J 5/08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4670145/27 (22) 31.03.89 (46) 30.12.91, Бюл. М 48 (71) Центральное проектно-конструкторское бюро кузнечно-прессового машиностроения (72) C.À.Ñîëoâåé, Г.В.Ватчин и И.Г,Фраер (53) 621.735.32(088.8) (56) Динамическое уравновешивание холодновысадочных автоматов. Методические рекомендации. M.: НИИМАШ, 1983, с.1-17. (54) ВЫСАДОЧНЫЙ АВТОМАТ

{57) Изобретение относится к обработке металлов давлением и может быть использовано при конструировании кузнечного

Изобретение относится к обработке металлов давлением и может быть использовано при конструировании кузнечнопрессового оборудования.

Цель изобретения — повышение производительности и надежности автомата за счет увеличения долговечности подшипников в узлах сочленения коромысел со станиной.

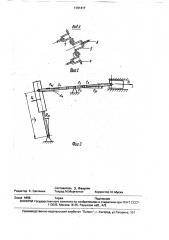

На фиг.1 приведена структурная схема автомата; на фиг.2 — вид А на фиг,1; на фиг.3 — положение звеньев в крайнем переднем положении ползуна.

Автомат содержит размещенный в направляющих 1 станины 2 ползун 3, многокривошипный вал 4 с основным кривошипом 5, связанным посредством шатуна 6 с ползуном 3, и несколькими вспомогательными кривошипами 7, смонтированными в противофазе основному кривошипу 5, шарнирно сочлененные со станиной 2 коромысла 8, связанные тягами

9 с вспомогательными кривошипами 7. Ы „, 1701417 А1 оборудования. Цель изобретения — повышение производительности и надежности asтомата, Это обусловлено выбором оптимальной величины его параметров, в частности момента инерции каждого коромысла относительно оси его качания по рекомендованной зависимости. В процессе работы автомата коромысла, сочлененные со станиной, совершают качательные движения. Благодаря возможности определения оптимального значения момента инерции коромысел по рекомендованной зависимости увеличивается долговечность подшипников в узлах сочленения коромысел со станиной, что повышает надежность автомата. 3 ил.

Звенья автомата шарнирно соединены посредством соей 10, 11, 12.

Оптимальный момент инерции 1 лт каждого из п коромысел 8 определяется из условия равенства нулю при любом положении коромысла 8 составляющей его давления на ось качаний 10, перпендикулярной оси коромысла 8, проходящей через его центр тяжести С и ось 10 его качаний.

Это условие записывается в виде опт=5 1 (1) где S — статический момент массы коромысла 8 относительно оси 10 его качаний.

Величина S определяется из условия полного взаимного уравновешивания инерционных сил, развиваемых звеньями кривошипно-полэунного и уравновешивающих кривошипно-коромысловых механизмов в положении, соответствующем крайнему переднему положению ползуна, когда составляющие по оси Х сил инерции, развиваемых подвижными звеньями механизмов, максимальны по своей величине.

101417

Это условие уравновешивания в проекциях на ось движения ползуна записывается в виде:

-F0cos p+Ft+Fzx+F3cos ао Р4х О, (2)

1+ г г1 13 где Ро- п8в 1 силаинер2

1> соз у -ао ции, развиваемая коромыслами 8;

F> - в1а rz(1+ — )- сила

2 rz 1

12 соз ао инерции, развиваемая ползуном 3;

Е2» в2 СО ) (1+ + (1 +

12

+ ) tg ао ) cos а - проекция на ось Х

12 силы инерции, развиваемой шатуном 6;

F3-m3 цР аз — сила инерции, развиваемая основным 5 и вспомогательными кривошипами 7; т4х nm4 Ш Г (1 + — — (1+

2 a4ri а4

1з 2 13

+ )- )щ (у„,-а,) tg a,) сов ао- проекция

3 ча ось Х силы инерции, развиваемой тягами 9.

Решение уравнения (2) с учетом вычисленных значений Е) и подстановка в (1) позволяет получить величину оптимального момента инерции коромысла

li СОВ а, CO Sym ) опт п1 (1+ )созур

13 (1+Г2 ) +

) (1+ ", +12("+1 )" (3)

Xtg ао)+п)Заз и гп4Г1(1 +

+ — — — (1+

Г1 а4 а4

lз 13

+ —, ) Sg ао щ (ym .— а, ) ) J . где 1оот — момент инерции коромысла 8 относительно оси его качаний 10;

1 — расстояние между шарнирами 10 и

11 сочленений коромысла 8 со станиной 2 и тягой 9;

1 ао = arcsln

Г2 + 12 угол поворота основного кривошипа 5, соответствующий крайнему переднему положению ползуна3; . е — величина смещения;

r> — радиус вспомогательного кривошипа7;

N1 — масса ползуна 3;

Г2 — радиус основного кривошипа 5;

Iz — длина шатуна 6;

mz — масса шатуна 6; а2 — расстояние от центра тяжести С шатуна 6 до шарнира 12 его сочленения с

5 основным кривошипам 5;

m3 — суммарная масса основного 5 и вспомогательных кривошипов 7; а3 — расстояние от оси кривошипного вала 4 до общего центра тяжести С основно10 ro 5 и вспомогательных кривошипов 7;

m4 — масса тяги 9; а4 — расстояние от центра тяжести С тяги 9 до шарнира 13 ее сочленения с вспомогательным кривошипом 7;

15 13 — длина тяГи 9; максимальное значение угла отклонения коромысел 8 от оси, перпендикулярной оси Х движения полэуна 3 при крайнем переднем положении ползуна 3. и — количество коромысел 8.

Автомат работает следующим образом.

При вращении кривошипного вала 4 его

25 основной кривошип 5 посредством шатуна

6 сообщает возвратно-поступательное движение ползуну 3, при рабочем ходе которого производится соответствующая технологическая операция, а вспомогательные криво30 шипы 7 посредством тяг 9 сообщают качательные движения коромыслам 8 в каждый момент времени в сторону, противоположную направлению движения ползуна 3, Конструирование высадочных автома35 тов с учетом представленной зависимости по определению момента инерции уравновешивающих коромысел позволяет повысить производительность и надежность за счет уменьшения нагруженности узлов со40 членения коромысел со станиной, Формула изобретения

Высадочный автомат, содержащий размещенный в направляющих станины

45 ползун, многокривошипный вал с основным кривошипом„связанным посредством шатуна с ползуном, и вспомогательными кривошипами, смонтированными в противофазе основному кривошипу, шарнирно сочлененные со станиной коромысла, свя50 занные тягами с вспомогательными кривошипами, о т л и ч а ю щ и и с. я тем, что, с целью повышения производительности и надежности эа счет уменьшения нагруженности узлов сочленения коромысел со

55 станиной, момент инерции каждого из коромысел относительно оси его качания определен по зависимости

i 701417 па;

7 Ф 5

I1 cos а, сов (у„-а, 1опт

nr1 (1+ — )cosy (1 + — )+m2г2у сов ао (1+ — + — (1+ — )x г2 а2 а2 г2 2

xtg со)+глзаз п m4 г1(1 +

+ г1 а4 а4 (1 +

2 з

+ — Ã1 ) tg а, 19 (у — ) ) (13 М где 1олт — момент инерции коромысла относительно оси его качаний;

l1 — расстояние между шарнирами сочленений коромысла со станиной и тягой;

1 ао = arcsln . — угол поворота осг2 +!2 новного кривошипа, соответствующий крайнему переднему положению ползуна; е — величина смещения;

y< — максимальное значение угла отклонения коромысел от оси, перпендикулярной к оси движения ползуна при крайнем переднем положении ползуна;

5 n — количество коромысел; ц — радиус вспомогательного кривоши1з — длина тяги;

m1 — масса ползуна;

10 г2 — радиус основного кривошипа;

i2 — длина шатуна;

m2 — масса шатуна;

a2 — расстояние от центра тяжести шатуна до шарнира его сочленения с основным

15 кривошипом; вз- суммарная масса основного и вспомогательного кривошипов; аз — расстояние от оси кривошипного вала до общего центра тяжести основного и

20 вспомогательных кривошипов;

m4 — масса тяги; а4 — расстояние от центра тяжести тяги до шарнира его сочленения с вспомогательным кривошипом.

Составитель 3. Фазулин

Редактор E. Сегляник Техред М.Моргентал Корректор И. Муска

Заказ 4496 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-.35, Рауаская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101