Автоматическая линия для сборки и обработки деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к механосборочному производству и может быть использовано для Сборки охватываемых и охватывающих деталей запрессовкой с последующим дорнованием и снятием фасок с втулки. Цель изобретения - повышение качества , увеличение производительности и снижение себестоимости готовых изделий. Линия содержит смонтированные на станине 1 средства 2 и 3 загрузки, устройство 4 для сборки запрессовкой, механизмы (М) 5 и 7 дорнования, М б снятия фасок и узел контроля качества. При этом качество соединения определяется в процессе запрессовки , брак удаляется через окно, а годные изделия (М) поступают к М 5, затем к М 6, где происходит снятие фасок с обеих сторон И, После этого И поступают к М 7, где происходит окончательное дорнование. 1 з.п. ф-лы. 7 ил.

СОЮЗ СОВЕТСКИХ социа истических

РЕСПУБЛИК (и> ац (54)5 В 23 Р 19/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4491746/27 (22) 10.10.88 (46) 30.12.9 t. Eton. М 48 (71) Мелитопольский моторный завод (72) В.С. Гошкодеря, В.А. Сиротюк, B.Л, Трусов и Н.B. Билан (53) 621.757(088.S) (56) Станок модели CM 1473. Руководство по эксплуатации CM 1473-000РЭ, Минск. Минстанкопром, 1984. (54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ

СБОРКИ И ОБРАБОТКИ ДЕТАЛЕЙ (57) Изобретение относится к механосборочному производству и может быть использовано для Сборки охватываемых и охватывающих деталей запрессовкой с последующим дорнованием и снятием фасок с втулки, Цель изобретения — повышение качества, увеличение производительности и снижение себестоимости готовых изделий.

Линия содержит смонтированные на станине 1 средства 2 и 3 загрузки, устройство 4 для сборки запрессовкой, механизмы (M) 5 и 7 дорнования, M 6 снятия фасок и узел контроля качества. При этом качество соединения определяется в процессе запрессовки, брак удаляется через окно, а годные изделия (M) поступают к М5,,затем к М 6, где происходит снятие фасок с обеих сторон

И, После этого И поступают к М 7, где происходит окончательное дорнование. 1 з.п. ф-лы. 7 ил.

1701465

Изобретение относится к механосборочному производству и может быть использовано во всех отраслях народного хозяйства в качестве технологического оборудования для сборки охватываемых и охватывающих деталей запрессовкой, например разрезной втулки с шестерней, с последующими дорнованиями и снятием фаски в отверстии втулки с двух сторон.

Цель изобретения — повышение качества, увеличение производительности и снижение себестоимости готовых изделий.

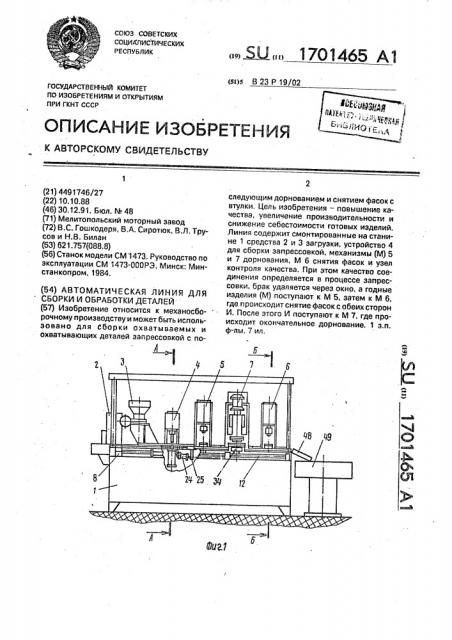

На фиг. 1 изображена автоматическая линия, общий вид; на фиг. 2 — то же, вид сверху; на фиг. 3 — разрез А — А на фиг. 1; на фиг. 4- часть ходового пути с окном выгрузки; на фиг. 5 — разрез Б-Б на фиг. 1; на фиг, 6— средство для автоматического поворота детали, в разрезе; на фиг, 7 — разрез  — В на фиг. 6, Автоматическая линия содержит смонтированные в технологической последовательности на станине 1 (фиг, 1 и 2) средства загрузки 2 для охватывающей детали (шестерни), и 3 для охватываемой детали (втулки),.устройство 4 для сборки запрессовкой, 1 механизм 5 предварительного дорнования, механизм 6 снятия фасок и механизм 7 окончательного дорнования. Рабочие позиции связаны между собой средством 8 шагового перемещения. Автоматическая линия также снабжена системой управления (не показано).

Средство 2 загрузки для шестерни выполнено в виде поворотной кассеты с накопителями, в каждом из которых по вертикальным направляющим уложены шестерни, а средство 3 загрузки для втулки — в виде бункера с воронкой, снабженного ворошителем и отсекателем, Средство 8 перемещения включает установленное на опорах 9 основание 10, на котором смонтированы направляющие 11, подвижный вал 12, установленный в опорах

9 и содержащий жестко закрепленные рычаги 13 для перемещения заготовок к рабочим позициям 4 — 7, Рычаг 13 имеет паэ 14 для захвата шестерни 15, который свободно охватывает выступающую часть шестерни.

Кроме того, рычаг 13 у позиции эапрессовки имеет еще одно посадочное место 16 для втулки 17, поступающей в него из загрузочного устройства 3. Подвижный вал 12 имеет возможность совершать как возвратно-поступательное, так и вращательное движение посредством силовых цилиндров (не показано).

Устройство 4 для сборки выполнено в виде гидроцилиндра 18, шток которого снабжен силовым запрессовывающим элементом 19, а также узлом контроля качества, выполненным в виде датчика 20, фиксирующим верхнее положение запрессовывающего элемента 19 и датчика 21 фиксации

5 крайнего нижнего положения силового элемента 19, соединенного с измерителем 22 давления, Датчик 21 снабжен реле (не показано). Измеритель 22 давления связан с бесштоковой полостью 23 цилиндра 18 и с

10 цилиндром 24 транспортной системы.

К штоку цилиндра 24 присоединен кронштейн 25, размещенный в окне 26 сснования 10 и имеющий вторую точку крепления t5 к основанию 10 с помощью оси 27, Закреплен кронштейн 25 на штоке цилиндра 24 и на оси 27 шарнирно. Проем окна 26 в основании 10 расположен между позициями 4 и

5. Благодаря этому, измеритель 22 давления

20 имеет возможность при отклонениях усилий запрессовки от номинального передавать сигнал тревоги цилиндру 24. в результате срабатывания которого поворотом кронштейна 25 бракованная деталь сбрасывается.

25 Для ориентации собираемых деталей 15 и 17 устройство 4 снабжено фиксатором 28.

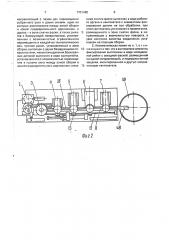

Позиции 5 и 6 дорнования выполнены традиционно, в виде силового цилиндра 29, на штоке 30 которого закреплен дорн 31

30 (фиг. 5). Имеется цилиндр 32 возврата дорна

31, снабженный ловителем 33 дорна, а также датчики 34 положения штока 30 с дорном

31.

Позиция 7 удаления фасок в двух сторон

35 отверстия втулки 17 одним шпинделем снабжена средством 34 для автоматического поворота шестерни 15 на 180 (фиг. 6 и 7), выполненным в виде силового цилиндра 35. шток-рейка 36 которого взаимодействует с

40 валом-шестерней 37. На валу-шестерне 37 посредством штифта 38 консольно установлен кантователь 39. Кантователь 39 выполнен в виде опорной плиты 40. на которой жестко закреплены опорная. планка 41 и со45 ставные направляющие 42 и 43. Для фиксации в кантователе охватывающей детали (шестерни 15), направляющая 42 выполнена в виде рейки, имеющей заходную фаску44, а в направляющей 43 установлена защелка

50 45, поджатая пруджиной 46. Сверху на направляющих 42 и 43 закреплены планки 47.

Кантователь 39 встроен в средство 8 перемещения, причем, его направляющие

42 и 43, и планки 47 состыкованы с направ55 ляющими 11. Аналогичным образом состыкована опорная планка 41 кантователя с основанием 10.

Для разгрузки готовых деталей в автоматической линии имеется толкатель (не показано), лоток 48 и накопитель 49.

1701465

10 положение, В результате этого вращается вал-шестерня 37 и кантователь 39 с деталью переворачивается на 180 . Шпиндель с

20 инструментом опускается вниз и снимает

Такая автоматическая линия осуществляет сборку шестерни с разрезной или выполненной из листа втулкой и последующую после запрессовки механическую обработку втулки. На пяти позициях автоматической линии выполняются автоматическая загрузка шестерни и втулки и выгрузка готовых изделий; запрессовка втулки в шестерню с текущим автоматическим контролем качества по усилию за прессовки и с автоматическим удалением брака, предваритель: ное дорнование, удаление фасок в отверстии втулки с двух сторон (за одну установку деталей); окончательное дорнование.

Работает автоматическая линия следующим образом.

В исходном положении охватывающая деталь (шестерня) 15 находится в зоне выгрузки охватываемой детали 17 (втулки), После включения автоматической линии включается средство 8 перемещения и подвижный вал 12 поворачивается вокруг оси о на 90 „а рычаг t3 оказывается в зоне выгрузки втулки 17, Иэ средства 3 загрузки втулка 17 поступает в посадочное место 16 рычага 13, который пазом 14 захватывает шестерню 15, Одновременно, валу 12 сообщается шаговое возвратно-поступательное перемещение и рычаг 13 подает по направляющим 11 собираемые детали на позицию

4 запрессовки, Фиксатор 28 фиксирует положение одновременно обеих деталей 15 и

17, после чего включается запрессовщик 4 и осуществляет сборку деталей, Верхнее положение запрессовывающего элемента 19 регистрируется датчиком 20; а нижнее положение — датчиком 21. При этом, в зависимости от величины припуска при изготовлении детали создаются различные усилия запрессовки, которые передаются в бесштоковую полость 23 цилиндра

18 и фиксируются измерителем 22 давления. Отклонения от номинального усилия запрессовки регистрируются датчиком 21 и измерителем 22 давления, которые дают соответствующую команду цилиндру 24 (фиг, 4) и кронштейн 25, поворачиваясь вокруг оси 27, открывает окно 26 в основании 10.

Таким образом осущестляется контроль качества деталей по усилию запрессовки.

При очередном шаговом перемещении вала 12 бракованная деталь автоматически сбрасывается с направляющих и обратным ходом штока цилиндра 24 кронштейн 25 закрывает окно 26 в основании 10, После выполнения качественной запрессовки рычаги 13 перемещают детали последовательно к позициям предваритель30

55 ного дорнования 5, удаления фасок 7 и окончательного дорнования 6.

На позициях 5 и 7 дорнования, в край- нем нижнем положении штока 30 дорн 31 падает в ловитель 33 цилиндра 32 возврата дорна. Ловитель 33 опускается вниз и дорн выходит из зоны дорнования втулки 17.

На позиции 7 фаска в отверстии втулки сначала удаляется с одной стороны. Когда шпиндель. поднимается вверх, система управления поворачивает вал 12 вокруг его оси на 90 и перемещает его на шаг назад.

Одновременно поступает команда средству для автоматического поворота 34 и штокрейка 36 цилиндра 35 смещается в крайнее фаску с другой стороны отверстия втулки, Затем шпиндель идет вверх, а кантователь

39 возвращается в исходное положение и поворотом вала 12 на 90 рычаг 13 опять захватывает шестерню 17 и перемещает ее из кантователя 39.

Цикл повторяется, причем обработка деталей осуществляется одновременно на всех рабочих позициях. Выгрузка готовой детали осуществляется автоматически, сталкиванием в лоток 48 и накопитель 49.

Предлагаемая конструкция автоматической линии позволяет сократить число рабочих позиций, обеспечивает автоматический сброс бракованных деталей без остановки линии, повышает качество контроля. Это упрощает конструкцию, сокращает металлоемкость и габариты, снижает энергозатраты и потери вспомогательного времени, что обуславливает повышение надежности и экономичности автоматической линии и способствует повышению потребительских свойств известных технологических процессоВ автоматизации производства, Формула изобретения

1. Автоматическая линия для сборки и обработки деталей, содержащая смонтированные на станине в технологической lloследовательности средство загрузки, устройство для сборки, механизм предварительногс дорнования, механизм удаления бракованных деталей, механизм снятия фаски, механизм окончательного дорнования, а также средства для перемещения деталей вдоль автоматической линии и узел контроля качества, отличающаяся тем, что, с целью повышения качества, увеличения производительности и снижения себестоимости готовых изделий, средства перемещения деталей выполнены в виде

1701465 направляющей с пазом для перемещения собранного узла и двумя окнами, одно из которых расположено между зоной сборки и зоной предварительного дорнования, а другое — в зоне снятия.фаски, а также рыча- 5 гов с базирующей поверхностью, установленных с возможностью ограниченного перемещения в каждой из технологических зон, причем рычаг, установленный в зоне сборки, выполнен с двумя базирующими по- 10 врехностями, механизм удаления бракованных деталей выполнен в виде кронштейна, установленного с возможностью перемещения в проеме окна между зоной сборки и зоной. предварительного дарнования,меха- 15 низм снятия фаски выполнен в виде рабочего органа и кантователя с элементами фиксирования детали на оси обработки, при этом кантователь установлен в проеме окна, размещенного в зоне снятия фаски, в направляющих с возможностью поворота, а узел контроля качества соединения установлен на позиции сборки.

2. Автоматическая линия по п. 1, о т л ич а ю щ а я с я тем, что в кантователе элементы фиксирования выполнены в виде неподвижной рейки с заходной фаской, размещенной на одной направляющей, и подпружиненной защелки, вмонтированной в другую направляющую кантователя.

1701465

1701465

1701465

gus. 7

Составитель ОМоразова

Техред ММоргентал

Корректор M.Màêñèìèøèíeö

Редактор А.Калениченко

Производственно-издательский комбинат "Патент"; r, Ужгород, ул,Гагарина, 103

Заказ 4499 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

133035, Москва, Ж-ЭЬ, Раушская наб., 4/б