Сырьевая смесь для изготовления вяжущего

Иллюстрации

Показать всеРеферат

Изобретение относится к составам сырьевых смесей для изготовления вяжущих фосфатного твердения и может быть использовано при получении биостойких электропроводящих конструкционных материалов или покрытий, Цель изобретения - сниженирудельного объемного электросопротивления , повышение водои биостойкости . Сырьевая смесь содержит, мас.%: оксид меди 57,5-68,0; ортофосфорная кислота 28,5-31,0; медьсодержащее углеродное волокно 3,4-11,5. Изобретение позволяет повысить биостойкость материала , в 4 раза повысить водостойкость и снизить удельное объемное электросопротивление до 10-30 Ом -м. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 04 B 28/34

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К АВТОPСКОМУ СВИДЕТЕЛЬСТВУ (21) 4777190/33 (22) 02.01.90 (46) 30,12.91. Бюл. М 48 (71) Институт общей и неорганической химии АН БССР (72) H.Х.Белоус, А,M.Ñàôîíîâà и И,Н.Ермо-. ленко (53) 666.946(088,8) . (56) Авторское свидетельство СССР

М 1357389, кл. С 04 В 28/34, 1985.

Авторское свидетельство СССР

N. 522158. кл. С 04 В 12/02, 1975. (54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ.ИЗГОТОВЛЕНИЯ ВЯЖУЩЕГО

Изобретение относится к составам сырьевых смесей для изготовления вяжущих фосфатного твердения и может быть использовано при получении биостойких электропроводящих конструкционных материалов или покрытий.

Целью изобретения является снижение удельного объемного электросопротивления, повышение водо- и биостойкости вяжущего.

Медьсодержащее углеродное волокно получали карбонизацией при 800 — 900 С гидратцеллюлозных волокон, пропитанных растворами солей меди. Образующаяся в этих условиях высокодисперсная металлическая медь (15 мас.%) повышает электропроводность углеродных волокон и их устойчивость к воздействию микроорганизмов. Присутствие в сырьевой смеси медьсодержащих углеродных волокон, вы,, Ж„, 1701695 А1 (57) Изобретение относится к составам сырьевых смесей для изготовления вяжущих фосфатного твердения и может быть использовано при получении биостойких электропроводящих конструкционных материалов или покрытий, Цель изобретечия— снижени удельного объемного электросопротивления, повышение водо- и биостойкости. Сырьевая смесь содержит, мас.$: оксид меди 57,5 — 68,0; ортофосфорная кислота 28,6 — 31,0; медьсодержащее углеродное волокно 3,4-11,5, Изобретение позволяет повысить биостойкость материала, в 4 раза повысить водостойкость и снизить удельное объемное электросопротивление до 10 — 30 Ом м, 1 табл. полняющих функции электропроводящего и биологически активного компонента,, @ позволяет целенаправленно изменять химический и фазовый состав продуктов твердения вяжущего и получать материал, характеризующийся не только более высокой электропроводностью и биостойкостью, но и биоцидными свойства- О ми, Кроме того, введение в сырьевую смесь: (Я волокон, содержащих активную фазу меди, способную взаимодействовать с фосфорнокислыми группами жидкости затворения повышает прочность и водостойкость полученных композиций.

Сырьевая смесь обладает высокой пластичностью и адгезией к металлу, дереву, бетону, что позволяет использовать ее как для изготовления массивных конструкций, так и для покрытий по указанным материалам.

1701695 объем н ое зле ктросопротивление, био- 25

Выбранный состав является оптимальным, так как лишь при указанном соотношении компонентов обеспечивается необходимый комплекс физико-механических, электрофизических, биоцидных

СВОЙСТВ КОМПОЗИЦИЙ.

Пример 1, 20 г (68,С %) порошка оксида меди (диаметр частиц 30 мкм) смешивали с 1 r (3,4%} измельченного медьсодержащего углеродного волокна (длина отрезков 200 мкм), Полученную механическую смесь затворяли 8,4 г (>8,6%) 75%Hovi ортофосфорной клслоты с получением теста нормальн >»»rycòîrû при следующем соотношении компОнентов, мас.%: Окисд меди 68,0; ортоф-.-форная к «.слота 28,6, медьсодер>кащее волокно 3,4: Сырьевую смесь укладывали во фторопластовую форму и после уплотнения вибрацией отверждали на воздухе в течение 7 сут. После отверждения Определяли cBQAcTâà полученной композиции; прочность при сжатии до и после выдер>кивания композиции в воде в течение 7,14 сут, 6 мес, удельное стойкость (ГОСТ ";;.049,75, метод Б), П р и и е р 2..? Q г (63,1%) порошка оксида меди смешива-vi с 2,2 r (7.1 ) измельченного (200 мкм) медьсодержашего углеродного волокна И затворяли 9,4 г (29,8%) 75 /,-ной

H3PQp. Отверждение композицли и определение ее свойств проводили по примеру 1.

Пример 3, 20 г(57,5 ) порошка оксида смешивали с 4 г (11,5%) медьсодер>кашего волокна (200 мкм) и затворяли 10,8 г (31,0 ) 75 /-ной НЗРОа Отверждение проводили по примеру 1.

Пример 4 (запредельный). 20 г (67,8 Д порошка оксида меди смешивали с 0,94 г (3,2 О) измельченного медьсодержашего углеродного Волокна (длина отрезков 200 MK14) и затворяли механлческую смесь .8,6 г (29,0,) 75 /-ной ортофосфорной кислоты, Отвер>кдение проводили по примеру 1, Пример 5(запредельный),20 г(57,5 /) порошка Оксйда меди смешивали с 3,9 (11,3 О) медьсодер>кащего углеродного волокна и затворяли 10,9 r (31,2%) 75 -ной ортофосфорной кислоты, Отверждение сырьевой смеси проведено по примеру 1, Пример 6 (запредельныи), 20 r (59,5%1 порошка оксида меди смешивали с 4 г (11,9 ) медьсодержащего углеродного волокна и затворяли эту смесь 9,6 r (28,6 )

75 /-нол ортофосфорной кислю ы. Отверждение сырьевой смеси проводили по -римеру ".

Пример 7 (запредельный), 20 r (68,0%) порошка оксида меди смешивали с 1,12 г (3,8 /.) медьсодер>кащего углеродного во5

55 локна и затворяли 8,29 r (28,2 ) 75 -ной ортофосфорной кислоты. Отверждение сырьевой смеси проведено по примеру 1, Варьирование содержания оксида меди в сырьевой смеси в запредельных примерах не реализуется, поскольку остальные компоненты при этом также изменяют в запредельных значениях (примеры 9 и 10).

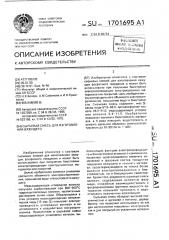

Свойства вяжуших, полученных по примерам 1 — 10, приведены в таблице.

Как видно из таблицы, композиция, полученная из сырьевой смеси предложенного состава, характеризуются более высокими в сравнении с прототипом значениями прочности при сжатии (50—

55 МПа), водостойкости (35 — 40 МПа), биостойкости (Π— 1 балл), низкими значениями удельного объемного электросопротивления (10 — 30 Ом м). При получении сырьевой смеси по запредельным значениям предлагаемого состава (примеры 4 — 7, 9, 10) не достигается эффект приобретения вяжущим оптимальных физико-механических, электрофизических, биоцидных свойств. Твк, введение меньшего количества медьсодержащего волокна (пример 4), не обеспечивает снижение удельного объемного электросопротивления и повышения биостойкости вяжущего, а превышение содержания волокна над предлагаемым (пример

6) приводит к ухудшению физико-механических характеристик вя>кущего и потере его водостойкости; Варьирование содержания ортофосфорной кислоты в запредельных значениях (примеры 5, 7) также ухудшает физико-механические, электрофизические и биоцидные свойства материалов, Зффект повышения биостойкости композиции, полученчой иэ предлагаемой сырьевой смеси, может быть объяснен как присутствием медьсодер>кащих углеродных волокон, в структуре которых образуются активные биоцидные продукты, так и возможностью регулирования скорости выщелачивания ионов меди из структуры вяжущего, наполненного медьсодержащим углеродным волокном за счет изменения пористости материала, а также образования в присутствии волокна менее протонированных фосфатов меди, характеризующихся биОцидным эффектом, Водостойкость полученных композиций, а также присутствие в их структуре соединений, характеризующихся биоцидными свойствами, дает возможность исполь-, зовать их в водных средах с повышенным содержанием микроорганизмов, а образование прочных химических связей функциональных групп токсинов с макро молекулярными цепям | матрицы Обеспечи1701695

Формула изобретения

Сырьевая смесь для изготовления вяжущего, включающая оксид меди, ортофосфорную кислоту и углеволокнистую добавку, Свой ва отве енного мате нала

Состав сы ьевой смеси. мас.

Пример

5иостойкость, баллы

Удельное объемное электросопротивл..

Ом м

Прочность при сжатии после вы е живания в во . МПа

Прочность при сжатии. мпа

Нэрая

Немодифицирован. углеродное волокно

Медьсодержащее углеродное волокносоо

6 мес

14 суток

7 суток зо

500

42

42

3,4

7,1

»,5

3.2

».3

1 1,9

З.8

28,6

29З

31,0

29,0

31,2

28.6

28.2

52

1О

68,0

63,1

57,5

67,8

57,5

59,5

68,0

3О

900

1О

46, 17

15,0

ЗЗ,0

31,0

28,6

52.0

57,4

68.1

11,6

3,З

Составитель Н, Белоус

Редактор T. Лазоренко Техред М.Моргентал KoppeKrop M. Максимишинец

Заказ 4510 Тираж . Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101 вает длительную эксплуатацию материала (6 мес) без ухудшения биологических и физико-механических свойств. Электропроводность полученных композиций дает воэможность,проводить их периодическую стерилизацию путем пропускания переменного электрического тока.

2

3 а

6

Прототип

9

1О о т л и .ч а ю щ.а я с я тем, что, с целью снижения удельного объемного электросопротивления, повышения водо- и биостойкости, она содержит в качестве

5 углеволокнистой добавки медьсодержащее углеродное волокно при следующем соотношении компонентов, мас. :

Оксид меди 57,5 — 68,0

Ортофосфорная

10 кислота 28,6-31,0

Медьсодержащее углеродное волокно 3,4 — 11,5