Способ горячего ремонта огнеупорной футеровки вращающейся печи

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

)s F 27 В 7/28

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4719623/33 (22) 14,07.89 (46) 30.12,91, Бюл. М 48 (71) Донецкий научно-исследовательский институт черной металлургии (72) Н.А.Абакумов, В.В.Арсентьев, B,Ê,Äèäковский, В.И.Зуев, А.cD. Костенко, A,È, 1аптев, Н,И,Роговцев и M,È.Ñîêîëîâ (53) 666.94.041 (088.8) (56) Патент СССР

N. 92884, кп, F 27 F 7/28, 1945.

Кудрина А.П., Башкова А.И, Совершенствование технологии горячих ремонтов огнеупорных футеровок врашаюшихся печей.—

Металлургия, 1985, N 2„ с, 25-26. (54) СПОСОБ ГОРЯЧЕГО РЕМОНТА ОГНЕУПОРНОЙ ФУТЕРОВКИ ВРАЩАЮЩЕЙСЯ

ПЕЧИ

Изобретение относится к способам горячих ремонтов футеровки вращающихся печей дпя обжига карбонатных пород и может быть использовано в черной металлургии, промышленности строительных материалов и других отраслях при обжиге известняка, доломита, магнезита и др.

Цель изобретения — повышение стойкости покрытия.

Горячий ремонт футеровки вращающейся печи согласно способу осуществляют следующим образом.

В печь загружают легкоплавкую составляющую (гранупированный конвертерный шлам, марганцевый коцентрат, окатыши, окалина и др.) в количестве, равном 50—

1007; от часовой производительности печи,, Я2„, 1702136 А1 (57) Изобретение относится к способам горних ремонтов футеровки вращающихся печей для обжига карбонатных пород и может быть использовано в черной металллургии, промышленности строительных материалов и других отраслях. С целью повышения стойкости покрытия огнеупорный наполнитель в колиестве 50 — 100 от массы легкоплавкой составляющей подают на отвердевшую легкоплавкую составляющуго после чего осуществляют их сплавпение и вторичное отвердевание, Операции отвердевания, сплавления и вторичного отвердевания ведут при угловой скорости печи 0,002 — 0,05 рад/с. В качестве легкоплавкой составляющей используют гранулированный конвертерный шпам, а в качестве огнеупорного напопнитепя — доломитовую известь, 1 э.п. ф-лы, 1 табл. (по загрузке), не изменяя при этом интенсивности загрузки. Более предпочтительным является применение в качестве легкоплавкой составляющей окускованного материала, в частности гранулированного конвертерного шлама, который хорошо доэируе;ся и равномерно продвигается по печи. Шлам является отходом металлургического произвсдства. Температура плавления шлама 1300 — 1350 С, Для предотвращения ухода жидкой фазы из печи рекомендуется создавать на горячем ее коне барьер ("плотину") из обоженного материала (например, извести), для чего интенсивность загрузки карбонатных пород (т.е. известняка) перед подачей легкоплавкой составляющей увеличивают в

1702136

55

1,1 — 1,5 раза. Данное .требование является факультативным и зависит от абсолютной интенсивности загрузки (т/ч), крупности и вида загружаемой карбонатной породы, текучести жидкой фазы и других факторов.

Для более полного заполнения расплавленной фазой всех изношенных мест футеровки (щелей, трещин, углублений, каверн, ям и др.) рекомендуется также сделать временной разрыв между окончанием загрузки карбонатных пород и началом загрузки легкоплавкой составляющей. Расплавленная фаза должна как бы "догонять" B своем движении обжигаемый материал и заполнять изношенные места благодаря предварительному удалению оттуда обжигаемого MBтериала. В ременной разрыв может составлять 20 — 60 мин.

Тепловая нагрузка печи должна обеспечить полное расплавление легкоплавкой фазы к моменту достижения ею горячего (выгрузочного) конца печи. Ориентировочно она должна составить 40 — 55 кВт/м плог щади футеровки. С целью недопущения утечки жидкой фазы иэ печи последнюю переводят на уменьшенные обороты (0,002—

0,05 рад/c) при наличии обоженного материала на длине I — 5 м от выгрузочного конца.

Дальнейшей операцией ремонта является отвердевание легкоплавкой составляющей на поверхности футеровки. Эта операция протекает при угловой скорости

0,002 — 0 05 рад/с и с тепловой нагрузке 5—

7 кВт/м и менее (вплоть до отключения топлива), угловая скорость устанавливается из условий равномерного распределения легкоплавкой составляющей (жидкой фазы) по поверхности футеровки, особенно в зоне обжига, где повреждение более значительны, а также удержания защитного барьера из обоженного материала, При угловой скорости менее 0,002 рад/с (0,019 об/мин) появляется опасность деформации корпуса печи и разрушения футеровки. При скорости более 0,05 рад/с (0,477 сб/мин) жидкая фаза плохо заполняет повреждение места и возможен, кроме того, уход ее из печи. Все зто приводит к ухудшению качества покрытия и более быстрому его износу.

После отвердевания легкоплавкой составляющей в печь подают огнеупорный наполнитель в количестве 50 — 1007 от ее массы (по твсрдой составляющей с учетом возможной термической диссоциации).

Представленный расход сырого доломита (35,1 т двумя порциями) с учетом диссоциа35.1 ции составляет --- - =- 18 т доломитовой иэ1,95 вести. т.е, 72 Д от массы легкоплавкой фазы.

Ввод доломита двумя порциями (16,4 и

18,7 т) связан со стремлением сократить продолжительность ремонта. Подачу напэлнителя осуществляют при обычной угловой скорости печи (0,08 — 0,15 рад/с). Наполнитель равномерно распределяют по длине печи на поверхности отвердевшей легкоплавкой составляющей. В качестве наполнителя возможно прим нение также доломитиэированной извести.

Хорошие результаты достигаются также при использовании дробленого обожжечсго доломита. При расходе наполнитепя в количестве менее половины легкоплавкой составляющей стойкость покрьпия резко ухудшается, так как оно содержит значительное количество остаточной легкоплавкой фазы, не насыщенной основным наполнителем, Под влиянием высокотемпературного факела такое покрытие начинает

"сочи гься" и даже отрываться от футеровки.

С увеличением количества огнеупорного наполнителя выше 100;ь легкоплавкая составляющая оказывается неспособной полностью его впитать, В резупьтате наваренный слой имеет ноздреватую структуру и слабо удерживается футеровкой, что является причиной локэл чого разру.пения покрытия и футсровки, Сразу же по окончании загрузки огнеупорно о наполнителя в печь начинают подавать карбонатную породу, чтобы по окончании ремонта футеровки приступ пь к производству извести, По достижении основным наполнителем выгрузочного конца печи на инаегся его сплавление с легкоплаг..кой со<.тавляющей. Печь снова переводят на углову;о скорость 0,002 — 0,05 г„ад/с, а тепловую нагрузку повышают до 40 -- 55 кВт/м футе2 ровки. не допуская при этом образования черезмерного количества жидкой фазы, Процессы расплавления v. растворения долх ны быть сбалансированы по времени. Небольшие прорывы жидкой фазы к выгруэочному концу печи должны быть нейтрализованы путем забрасывания доломита в печь всучную либо с помощью мегательных механизмов (например, заправочной машины).

После полной ассимиляции доломитовой извести производится вторичное отвердевание покрытия путем резкого уменьшения тепловой нагрузки при сохранении уменьшенных оборотов печи. Вслед за этим печь переводят на обычные обороты, продвигая материал по печи и посгепенно повышая тепловую нагрузку, доведя ее до обычной г ри полном заполнении гречи известняком и ивзестью.

1702136 г0

Г5

Способ осуществлен на вращающихся известковых печах размеров 3,6 х 75 м Череповецкого металлургического комбината производительностью 15 т/ч (по загрузке 27,8 т/ч). Внутренняя площадь футеровки составляет 740 м . Футеровка выложена хромомагнеэитовым кирпичом (на длину 30 м от горячего конца) и шаматом (остальная часть). Толщина футеровки 230 мм.

Топливом является природный гаэ с объемной теплотой сгорания 34,33 МДж/м .

В качестве легкоплавной составляющей используют гранулированный коннертерный шлам, а в качестве огнеупорного напалнитеЛя — снежеобоженную доломитавую известь с содержанием 30 — 35% MgQ, которую получают в этой же печи путем обжига сырого доломита, Обмаэку нанаг. н случае появления прогаров футеровки в зоне обжига, о наличии которых судят визуально путем осмотра футеровки, а также па покраснении участков корпуса печи, хорошо заметных в ночное время. Для оценк: эффективности ремонта определяют суммарную площадь корпуса печи под местными прогарами (до и после ремонта). а также время появления новых или расширения оставшихся прогаров футеравки. Полная продолительность одной операции горячега ремонта составляет окало 6 ч, однако печь простаивала около 5 ч из-за сонмеще«л;я операций ремонта и загрузки сырья.

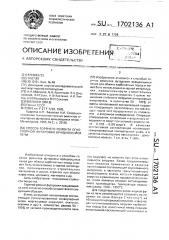

Результаты десяти опытных операций по ремонту футеровки проведенных, па предлагаемому способу, представлены н таблице.

Операция 1. Перед ремонтом на корпусе печи имелось восемь пятен общей площадью 0,165 м . Масса доломитовой

2 извести(огнеупорного наполнителя) составляла 40% от массы и.лама Расход полрадного газа в периоды плавления сплавления составлял 3500 м /ч. Палуче«г

2 ный расплав хорошо заполнил все поврежденные места, однако стойкость покрытия была недостаточной и пад влиянием высокой температуры через 12 ч покрытие частично вытекало.

Операция 2. Масса доломитовой извести состаляла 50% от массы шлама (нижний предел). Процесс протекал нормально, Тепловой режим был таким же, как в операции

1. Все семь поврежденных мест были заварены, а новое повреждение появилось через 8,5 сут, Операция 3. Масса наполнителя сост.=нила 75; (среднее значение). Процесс протекал нормально. Отмечалось полное

5 0

;r, 20 э(;, 0

40 с1 5 заполнение всех поврежденных участков и высокая огнеупорность покрытия.

Операция 4. Масса наполнителя наладилась на верхнем рекамендуемал1 пределе (100%). С целью максимально полного заполнения поврежденных мест распланам увеличили p= r ха„, природно«а газа да

3545 м /ч. Стаи ость покрытия оказалась з. высокой (11 сут).

Операция 5 Мас;а напалниеля больше рекомендуемой (1 .0%). Как и в предыдушей операции, был повешен расход топлива- Однако с.".лавление легкаплавкаи сссталяющей с цапалнигелем протекало неудовлетворительна. вследствие чего волруг отремантровгнных мест возникли настыли. В двух местах после ремонта остались покраснения, чта свидетельствовало а неполной заварке поврежденных ó÷àстков. Через 1 сут на футеранке появились новые разгары.

Операция 6. В следующей серии опера-. ций (6 — 9) изменяли угловую скорость вращающейся печи, а масс/ наполнителя оставляли постоянной (75% ат массы шлама), В связи с замедлением скорости вращения печи расход природного газа был уменьшен до 3300 м /ч. При скораси н пез риад сплавления и атнерденания, равной

0,001 рад/с (0,0095 oG/ìèí), были заварены панержденные места, однако после ремонта обнаружились повреждения футеран«.и в двух навык местах общей площадью 0,08 м

Это связана с дополнительными усилиями, появляющимися в огнеупарнсй кладке вследствле деформации корпуса печи. Через 1,5 сут на футеранке паяв.; 1сь дап лнительные разгары.

Операция 7. Углэная скорость печи б,ла на нижнем р е к а л1 е н д у е л1 а м и р е д е л е (0,019 ob/ìèí) при панижнннсй тепловой нагрузке. Операция пратекалз нормальна.

Còàèêàñ «ü покрытия уданлетнарительная.

Операция 8. Угловая c oooc b печи на нрехнем рекомендуемом и реде, е (0,48 аб/мин) при повышенной .е .ланаи нагруз«:е(расхад природ;-;ого газа ":510 л / ч), «ro связана с сокращением продолжительности операции. Fезультаты операции уданл ет нарител ь н ые.

Опера«.ия 9. Угловая скорость печи во время сплннления и атвердевания нь ше рекаме«.дуемай и составляет 0,57 o6/мин. Несмотря ««а повышенную тепловую нагрузку полностью заварить прогары не удавалось, так к. к спланлением легкапланкаи составляюн,нй и наполнителя не успевала занерш .ться в периоды нахождения поврежденных участков в нижнем положении, когда процесс спланле« ия протекал на«более па1702136

8 йасса

Иасса доломитной извести

Опера ция

Угловая

Площадь прогаров футеровки (покраснения корпуса печи), м2

Показатель стойкости

Тепловая нагрузка в период

s sa аления и сппавлемил, квт/мз футеровки гранулированного кон-, скорость печи в пепокрытия (время появлений но.ь от массы шлама риоды отвердевания,.сплавления маПосле ремонта футеровки

До ремонта футеровки вертерного шлавык или расширения оставшихся прогаров), сут ма ° Г те рна лов и вторичного отвердевания рад с

4о

5о

75 о

1 г

4

6

8

10

18,75

25,0

27,5

18,75

18,75

18,75

18,75

0,165

0,170

0,205

0,160

0,180 о,19о

0,180

О, 150 о,17о о,185

20 (Мп - концентрат) 0,025

0,025

0,025

0>025

0,025

0,001

0,002

0 05

0,06 о,107

45,1

4511

45,1

45 7

45,7

42,55

42,55

46,55

46,55

40,97

О

О

О

o,о6

0,08

О

О

0,04

0,5

8,5

12,5

11,0

1,0

1,5

13,0

14,0

2,0

4,0

Составитель Л.Петрова

Техред M.Moðãåíòàë Корректор Н.Король

Редактор M.Ïåòðoâà

Заказ 4532 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035,)Лосква,Ж-35, Раушская наб., 4/5

Ппоизводственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 лно. Через 2 сут оставшиеся прогары начали расширяться. Результаты операции следует считать неудовлетворительными.

Операция 10. В качестве вмещающей фазы испольэовали марганцевый концент- 5 рат. Благодаря низкой температуре плавления (1240 — 1260 С) тепловая нагрузка была уменьшена (расход природного газа

3180 м /ч). Поврежденные места хорошо з заполнялись жидкой фазой, однако огне- 10 упорность ее без сплавления с основным наполнителем недостаточна, Через 4 сут на футеровке снова обнажились поврежденные участки.

Технико-экономическая эффективность предлагаемого способа состоит в увеличении производительности вращающейся печи за счет сокращения простоев на холодных ремонтах, экономии огнеупорно- 20 го кирпича и уменьшении затрат на холодные ремонты.

Формула изобретения

1. Способ горячего ремонта огнеупорной футеровки вращающейся печи для обжига карбонатных пород путем образования защитного покрытия, включающий подачу во вращающуюся печь легкоплавкой составляющей, плавление и охлаждение ее и нанесение огнеупорного кальцийсодержащего наполнителя на отвердевший слой легкоплавкой составляющей, повторный разогрев и охлаждение, о тл и ч а ю шийся тем, что, с целью повышения стойкости покрытия, огнеупорный наполнитель подают в количестве 50 — 1007 от массы легкоплавкой составляющей, осуществляют их сплавление, а повторные операции разогрева и охлаждения ведут при угловой скорости печи 0,002—

0.05 рад/с, 2, Способ по п.1, о г л и ч а к шийся тем, что в качестве легкоплавкой составляющей используют гранулированный конвертерный шлам.