Трубчатая электропечь сопротивления

Иллюстрации

Показать всеРеферат

Изобретение относится к электропечам для термохимической обработки, преимущественно для осаждения пиролитических покрытий нэ углеродсодержащие изделия Цель изобретения - расширение технологических возможностей. Для этого печь содержит нагревательную трубу, выполненную в виле углеграфитовых трубчатых коаксиаль- :. Jх элементов 3 - б, между которыми устарадиальная перемычка в виде углеграфитовых элементов 7. 8 S радиальной перемычке на стыке зон предварительного нагрева 11 и окончательной обработки 12 утановлон запорный элемент 24, выполненный с возможностью перемещения в рабочей камере 10. Шнур 25 из углеграфитового волокнистого материала соединен с запорным элементом 24;выведен за пределы рабочей камеры 10 и соединен с вторичным прибором 26. 1 з.п. ф-лы, 3 ил

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСГ1УБЛИК (51)5 F 27 0 11/02

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫГИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОГ РЕТЕНИЛ

К АВТО СКОМУ СЦИДЕтЕЛЬСТВ

7.! 7(61) 1310209 (21) 4763849/33 (22) 30.11.89 (46) 30.12.91, Бюл, М. 48 (71) В сесоюзн ый научно-исследо вател ьский и проектно-технологический институт электроугольных изделий (72) С.М.Рабинович, А.И,Каган, Л.З.Генералова и А.И.Бавер (53) 621.365.413 (088.8) (56) Авторское свидетельство СССР

N. 1310209, кл. F 27 D 11/02, 1985, (54) ТРУБЧАТАЯ ЭЛ ЕКТРОПЕЧЬ СОПРОТИВЛЕНИЯ (57) Изобретение относится к электропечам для термохимической обработки, преим щественно для осаждения пиролитических

Я2 1702)38 А2 покрытий на углеродсодержащие изделия.

Цель изобретения — расширение технологических возможностей. Для этого печь содержит нагревательную трубу, выполненную в виде углеграфитовых трубчатых коаксиальн, х элементов 3 — 6, между которыми уста о .: åHà радиальная перемычка в виде углеграфитовых элементов 7, 8. S радиальной перемычке на стыке зон предварительного нагрева 11 и окончательной обработки

2 установя и запорный элемент 24, выполненный с возможностью перемещения в рабочей камере 10. Шнур 25 из углеграфитового волокнистого материала соединен с запорным элементом 24,выведен за пределы рабочей камеры 10 и соединен с вторичным прибором 26. 1 з.п. ф-лы, 3 ил.

1702138

Изобретение относится к электропечам для термохимической обработки, преимущественно для осаждения пиролитических покрытий на углеродсодержащие изделия, и является усоворшенствованием изобретения по авт.св. N. 1310209.

Цель изобретения — расширение технологических возможностей.

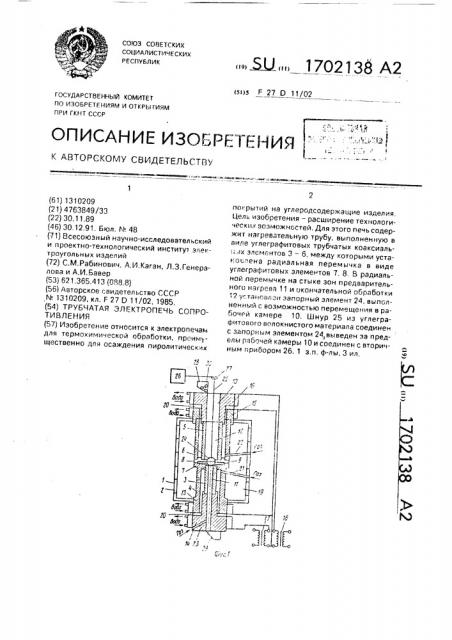

На фиг.1 показан общий вид вертикальной высокотемпературной трубчатой электропечи сопротивления; на фиг,2 — то же, для работы при пониженных температурах; на фиг.3 — общий вид запорного элемента.

Трубчатая электропечь сопротивления содержит корпус 1, футерованный огнеупорным кирпичом 2, нагревательную трубу, выполненную в виде углеграфитовых трубчатых коаксиальных элементов 3 — 6, между которыми установлена радиальная перемычка, выполненная в виде углеграфитовых элементов 7, 8 разделенных диском 9, выполненным из анизотропного материала с кристаллографической осью, параллельной оси рабочей камеры 10 с зонами предварительного нагрева 11 и окончательной обработки 12.

К наружным концам трубчатых элементов 3 — 6 примыкают токоподводы 13 — 16, вынесенные на пределы корпуса 1, выполненные с охлаждаемыми, например, водой узлами крепления шинопроводов, соединенных с индивидуальными источниками

17, 18 питания (трансформаторами), Лежду нагревательной трубкой и футеровкой корпуса 1 размещзн теплоизсляционный углероднь Il волокнистый материал 19. Между торцами токоподводов 13, 14 ; 15, 16 размещены прокладки 20, выполненные»з электроизс 1яционного материала, Электропечь имеет смотровые трубки 21, 22, соединенные с источником инертного газа, и гаэопоцвод 23, подключенный к системе дозирован»я реакционной смеси заданного состава. Радиальной перемычке в рабочей камере 10 придана конусность от 1;1 до 1:3, при этом на конической поверхности размещен запорный элемент 24, например, сфероидальной формы, соединенный со шнуром 25, выполненным из углеграфитового волокнисто о материала, выведенным за пределы рабочей камеры 10 и соединенным с вторичным прибором 26. Запорный элемент 24 уста овлен с воз 1ожностью flQремещения в камере 10, в том числе за счет перемещен»я вдоль камеры 10 шнура 25 при помощи приводных электроизолированных валков 27, снабженных реверсивным электродвигателем, не показан).

Злектропечь имеет дозатор 2Я и сборник 29 дисперсных частиц 30, преимущественно

55 выполненных в виде гранул сажи, покрытых пироуглеродом с предпочтительной дисперсностью 0,1 — 1,0 мм.

Трубчатая электропечь сопротивления, показанная на фиг.2, наряду с выполнени ем радиальной перемычки в виде углзграфитового лемента 7 имеет углеграфитовый затвор 31, заполненный алундовым порошком

32 и размещенный между рубчатым элементом 4 и токоподводом 14.

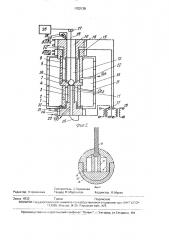

Запорный элемент 24 выполнен сфероидальной формы, например в виде полого шара, содержащего углеграфитовые полые полусферы 33, 34, соединенные между собой, например, при помощи резьбового соединения, при этом в нижней полусфере 33 ниже оси шара дополнительно размещен вкладыш 35, выполненный из плотного тугоплавкого материала, напри ер из материала W2C или WC, Углеграфитовая втулка 36 размещена между вкладышем 35 и верхней углеграфитовой полусферой 34 для фиксации шнура 25 в запорном:.:лементе 24.

Трубчатая электропеч:. сопротивления работает следующим образом, В электропечь подают инертный газ в смотровые трубки 21, 22 и газоподвод 23, включают подачу вод,l в узлы охлаждения, включают дозатор 28 и порция диспер" ных частиц 30 поступает в рабочую камеру,0 и, перемещаясь вдоль нее, оседает в виде с1оя на запорном элементе 24 в зоне 12 око чательной обработки, Поданзт напря:кен»е на индие»дуэльные исто ники 17, 18 п»тания (трансформаторы) и за сче1 раздел, ного реI"óëированич íd них íàI,ðIIæåíèÿ дос бегают заданных TeMBf ратур как в ю,.е 11 пр..,вар»тельного нагрева, так и в зоне 12 0k()ll1ательной обработки, »змеряемых оп1ическими пирометрами, например, типа

"Веселка — 1-3" через смотровые трубки 21, 22, Затем доводя-; расход инертного газа. годаваемого в рабочую ка 1еру 10 по газоподводу 23, до величин,l. при которсй на вторичном приборе 26, например осциллографе С1-102, фиксируется переход слоя дисперсных частиц 30 в зоне 12 окончатель1ой обработки в состояние псевдоожижения, проявляющееся в виде разрывов электр»ческого сигнала, фиксируемого осцил".Gl ðàфом, пос1упающего из слоя дисперсных частиц 30 по электропроводящему углеграф»товому волокнистому шнуру 25, з том числе и от запорного элемента 24, возникающего при прохожден» 1 элек1рического тока преиму цественно по y«lelрафитовому трубчатому элеMенту 5. ЗэF м в инертный гэз вводят реакционные комi,эненты, B T0i4 числе углеводороды, и реак ионная смесь заданного состава про газоподводу 23 по1702138 ступает в рабочую камеру 10, где в зоне 11 пре чарительного нагрева происходит подогрев смеси, и приготовленная для пиролиза смесь через зазор между самоцентрирующимся запорным элементом 24 и конической поверхностью радиальной перемычки 7 — 9 (фиг.1) или 7 (фиг.2) поступает в слой дисперсных частиц 30, находящихся в зоне

12 окончательной обработки,в состоянии псевдоожижения, контролируемом пс показаниям прибора 26. Пиролиз реакционной смеси происходит преимущественно в слое дисперных частиц 30, находящемся в состоянии псевдоожижения в зоне 12 окончательной обработки (при необходимости осаждения пиролитического покрытия на поверхности углеродсодержащих изделий последние также помещают в слой дисперных частиц), После осаждения пиролигического покрытия заданной толщины прекращают поступление реакционнсспособных компонентов в инертный газ па газоподводу 23 и приводят в действие прйводные валки 27, По мере подъема запорно.о элемента 24 при перемещении вдоль рабочей камеры 10 шнура 25 зазор между запорным элементом 24 и конической поверхностью радиальной перемычки возрастает и обработанные дисперсные ча стицы 30 (и изделия) поступают в зону 11 предварительного нагрева и сборник 29. Затем включают реверс двигателя приводных валков 27 и после фиксации вторичным прибором 26 момента касания запорным элементом 24 конической поверхнос,.и радиальной перемычки включают дозатор

20 л; с- 3

28, новая порция дисперсных частиц (и изделий) поступает на обработку (покрытие) и цикл повторяется. При этом обработка каждой последующей партии дисперсных частиц (и изделий) не требует охлаждения и разогрева нагревательной трубы электропечи.

В описанной конструкции электропечи расширяются технологические возможности процесса осаждения пиролитического покрытия, обеспечивается возможность вести процесс в условиях предварительного подогрева реакционной смеси, регулируется и контролируется механическое во=действие на свежеобразованную поверхность покрытия при нахождении дисперсных частиц в состоянии псевдоожижечия в зоне

0K0 ;чательной обработки рабочей камеры электропечи, При этом понижается шероховатость формирующегося покрытия.

Оормула изобретения

1, Трубчатая электропечь сопротивлеi uv по авт.св. N 1310209, о т л и ч а ю щ а я° гем, что, с целью расширения технологи«еских возможностей, она с абжена установлеhным в радиальной перемычке на стыке зон предварительного нагрева и окончательнои обработки матеоиала запорным элеме том, выполненным с возможностью перемещения в рабочей камере.

2. Электропечь по п.1, о т л и ч а ю щ а яс я тем, что она снабжена соединенным с запорным элементом шнуром из углеграфитового волокнистого материала, выведенным за пределы рабочей камеры и соединенным с вторичным прибором.

1702138

Фиг. 5

Составитель С.Прямкова

Редактор Н.Цалихина Техред M.Ìoðãåíòàë Корректор И.Муска

Заказ 4532 Тираж Подписное

ВНИИПИ ГосУдарственного комитета по изобретениям и открытиям íри KH: СССР

113035, Москва. Ж-35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101