Способ подготовки под соединение концов трубчатых элементов

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕ1СКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕ й-1Ь|й КОМИТЕТ

ПО ИЗОБРЕТЕНИ>1М И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

СПИСАНИЕ ИЗСБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛ6СТВУ (2 t) 4647239/27 (22) 07.02.89 (46) 07.01,92. Бюл, М 1 (71) Казахский государственный научно-исследовательский и проектный институт нефтяной промышленности (72) В.В.Пацков и B.È.Âåáåð (53) 621.791.75 (088.8) (56) Авторское свидетельство СССР

N. 1479249, кл. В 23 К 31/06, 1987.

Авторское свидетельство СССР

М 289780, кл. F 16 1 13/08, 1969. (54) СПОСОБ ПОДГОТОВКИ ПОД СОЕДИНЕНИЕ КОНЦОВ ТРУБЧАТЫХ ЗЛЕМЕНТОВ (57) Изобретение касается сборки и относится к способам подготовки под соединение

„, Ы„„1703224 Al (sl)5 В 21 0 39/04, В 23 К 37/00//В 23 К

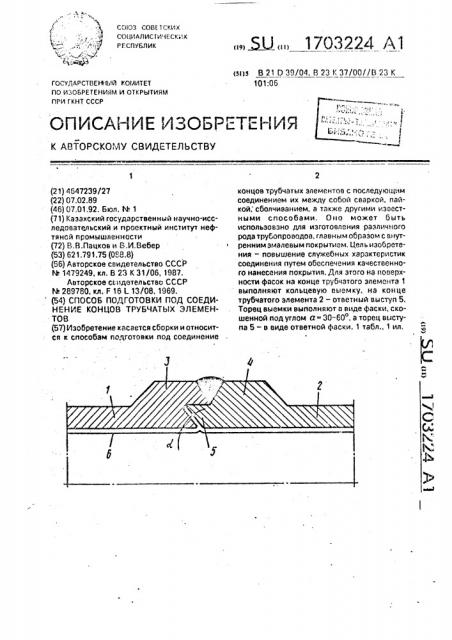

101:06 концов трубчатых элементов с последующим соединением их между собой сваркой, пайкой; сболчиванием, а также другими известными способами. Оно может быть использовано для изготовления различного рода трубопроводов. главным образом с внутренним эмалевым покрытием, Цель изобретения — повышение служебных характеристик соединения путем обеспечения качественного нанесения покрытия. Для этого на поверхности фасок на конце трубчатого элемента 1 выполняют кольцевую выемку, на конце трубчатого элемента 2 — ответный выступ 5.

Торец выемки выполняют в виде фаски, скошенной под углом а= 30-60 . а торец выступа 5 — в виде ответной фаски. 1 табл., 1 ил.

1 7>.):l 224

11зобретс>.«>. о. >|оситсл к области сбору«, л «л>анно >; способам подго>ооки под п>с L«iiei>«e концоо трубчатых ллсментоо с пг! следу>0LILLII l с Ое/>и» е > 1ие|и LIK >и с, кду cof)oL сг,|ркой, пайкой, сболчиоэ|>ис|л, а также дру|«л>«LI;3>>ecT>n,>л>и cflocohoh;«, и может б>!Iü l>c>10ë!..зо>.л>10 длл из огоолс»ил разл«1>iîfo родэ трубопрооодоо, глэшl>.lhi образо: i с онутре||н>1 i э>>элсок»л пскрь>T>iehf.

Целы>зобрс>сн>1я — пооышс>|ис служеб»>,1K xapaKTepLIcT»K соедине>|ил путем обесrIe«elIL>fI клчсствен»ого нанесен "si

noKplлт«л »а поосрхности флсок, Нэ»срте>кс представлена схсл>а реллиэлц||11 способа. 1а ко||цэх соединяемых т>)уб >атых =леме||тоо 1 и 2 л>об>,1>л изоест»ыл сг>особо>л, нл»р«л>е>) осадкой или приоаркой наружных колец, образуют утолщение 3 и 4 с уоеличением наружного диаметра трубчатых элементоо и сохранением внутреннего д«эметра, Одновременно на концах трубча1ых элементоо формируют замковое соединен«с, для чего на элетленте 1 оыполня>эт кольцевую выемку, на конце зле|лента 2— отоетный ей выступ 5.

Уступ, образоолн»ый при формирооз>i«L1 выемки о эле",ленте 1. выполняют в виде фаски, скошен»ой в сторону наружной поосрхности данного элемента, на торце выступа 5 — ответную фаску. После этого производят подготооку снутрснней поверхности трубчатых элсментоо 1 и 2 под нанесен«е покрыт«л 6. При этом о процессе дробеструйной «л>>хим|1ческой оч«стки торцовлл пооерхнос гь конца элс|-.ентл 1 очищается одпооре>>енно с онугренней поверхностью труб. Для этого пр«дробеструйной очистке полет дроби через переходную муфту должен направляться о трубчатые эле>ленть> через подготовленIII.Ie под соединс»ие концы.

На подготовленную поверхность наноcAT novpblTL lpli эгОм эмэлеоый шликер

LIn>I нэплаоляе|лое стекло легко натекa>OT нл

pocf10no>Ke>I>I»ie под углом тор|,ооые поверхности af>ehie>ITO>L 1 « lipè их осрт«кальном расположении. что исключает lleобход>1масть о дополнительных ручных операц;>ях.

Трубчатые элементы 1 и 2 собирают между собой, стяг> олют их с пол>ощь>0 «аружного це»трлторл и нагревают зону стыка до температуры размягчения покрыт«л. Пр>1 этом происходит сплаоле>п|е м .жду собой покрытий lf3 фэсклx оысмки и выступе 5 замка с обрл-..OILâ>ILIåhi л>о»ол>>т> ого покрытия >i;! >LI>yrpсннсй пооерхнсст«тд>бопрооода. Г1ослсду>01>ь)л соарка кол> целого шол отделе»ного 01 покрыт«я оыступом замка

I не привг>д>т к обрлзоолнию дсфекгоо го крытия, Соед«||ение трубчатых элемснтоо 1 и 2

МижЕт ПРО«ЗООД«гЬСЯ С ПОЛ>ОЩЬЮ ПайКИ клсл резьбы, фла>|цсо или л|обым другим изосстньн.> способом.

При дан»о>л способе подготооки обеспечиоаетсл также ||лдсжнля сохрэ||ность покрытия торцовых частей элсментоо при трлнспортирооке, тэк vBK выступающий конец элемента 1 и наружнлл кромка фоски >IG зал1ке 5 элемента 2 предохраня|от fioKðûò«å

G на торцах от случайных удароо.

Оптимальными углами а оыполнепил фасок яолл|отся углы о 30-60 к оси трубчатых элел>ентоо. При углах более 60 затрудняется натекание покрытил на торцы, При углах менее 30" возникает опасность скола покрытия на острой кромке фаски. Оптимальным углом оыполнения данных поверхностей является угол 45 . Кроме того, оыполнение фасок уоеличиоает площадь сплавленил покрытия торцоо, что повышает нлдежность работы соединения, а также повышает механическую прочность соединенил при изгибе.

Пример. Трубы наружным диаметром

73 мл1 с толщиной стенки 5 мм закрепляют о пнеомозажиме пресса ПГ-100 и при помощи специальных матрицы и пуансона высажиоали концы труб наружу до толщины 10 мм и длине высаживаемых концов 15 мм.

При этом на одном конце трубы с внутренней стОр)ны получали кольцевую выемку диаметром 73 мм с фэской. скошенной под угло .1 45 . 11э торце второй трубы получали ответ». i по >ор>ле выступ диаметром 72,5

MM.с флской на торце также под углом 45О.

Одновременно аналогичным образом подготаолиоал«трубы фасками под углами 20, 30, 60 и 65О. Внутренню|о поверхность труб очищали дробеструйным способом. При этом длл нлдежной очистки пооерхности оыемки ii фасок дробеструйну>о очистку производили поочередно о доух напраолснилх с обоих концов трубы. Для этого трубу о процессе очистки рлзоорлчивали на 160 . Очистка указанных поверхностей происходила однооременно с очисткой онутренней поверх»ости труб.

Нэ очищснну|о пооерхность наносили безгрунтооос эмалеоос покрытие л1лрки! Б5 о доа слол. Шликср наносили осртикальным способол> заполнен>>ем трубы с nocnenyioгцим стска>|«см 1>зл«шск. Трубу пр;1 3fohl орис>>т«рооали "одготоолсннь!л1 Ko>IILQM

II>l>1 . Прi> ef>Tc>:ai>LILI L>3,IucK L13 трубы ш1 1 кср»а1скал на fio>>epxllocTI фаски11закрсплллсл при последу ощих опсрац>>лх сушки и обж>:гл. Сушку шликсрл производили при емг.е,)гур» 120 С, обмиг — при тел1пературе .ьЛ" С, Качество покрытия определяли визуальным осмотром. Результаты приведены в таблице.

Применение данного способа обеспечивает качественное нанесение покрытия на торцы труб и ттредохранение его от повреждений при транспортировке.

Составитель Л.Назарова

Техред М.Моргентал Корректор

Редактор Л,Гратилпо

Заказ 17 Тираж Подписное

ВНИИПИ Государственного кол(итета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина. 101

При стыковке выступ на конце одной трубы вводили в кольцевую выемку на конце другой трубы до соприкосновения эмалированных поверхностей фасок. После этого участок стыка с помощью кольцевого индуктора нагревали до температуры 750 С, при которой эмаль находится в размягченном состоянии, При этом за счет одновременного сжатия стыкуетлых труб эмалевое покрытие на торцах сплавлялось между собой.

После удаления нагревательного устройства производили прихватку и сварку стыка.

Формула изобретения

Способ подготовки под соединение концов трубчатых элементов, преимущаст5 венно эмалированных по внутренней поверхности, при котором на внутренней поверхности одного иэ элементов формируIoT кольцевую вые лку, выходящую на свободный торец этого элемента. при этом

10 размеры и форму выемки выполняют соответствующими размерам и форме наружной поверхности конца второго элемента. переход между внутренними поверхностями выемки и трубчатого элемента выполняют в

15 виде фаски, скошеннои в сторону наружной поверхности данно о трубчатого элемента, на торце второго трубчатого элемента также выполняют фаску, ответную указанной. о тличающийся тем,что,c цельюповыше20 ния служебных характеристик соединения путем обеспече ия качественного нанесения покрытия на поверхности фасок. последние выполняют под углом 30-60 к оси трубчатых элел ентов,