Способ изготовления фрикционных дисков

Иллюстрации

Показать всеРеферат

Изобретение относится к способам обработки фрикционных материалов давлением и может найти применение в изготовлении фрикционных муфт сцепления , тормозов и др. Цель - повышение качества получаемых изделий. Способ заключается в том, что фрикционный диск изготавливают в две стадии. На первой производится предварительное формование фрикционного материала, располагаемого по обе стороны металлического каркаса так, чтобы фрикционный материал не выходил за периферию каркаса. На второй стадии предварительно сформованная заготовка устанавливается в пресс-форму с окончательными размерами полости, нагревается вместе с пресс-формой и сжимается после чего изделие извлекается. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

st)s В 21 К 1/32

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСК0МУ СВИДЕТЕЛЬСТВУ (21) 4644774/27 (22) 30.12.88 (46) 07.01,92, Бюл. N. 1 (71) Производственное обьединение "Минский тракторный завод" им. B. И. Ленина (72) M. И. Трофимович, В, П, Журавель, Г. К. Скоропадский и В. А. Лещев (53) 621.87(088.8) (56) Патент Великобритании

N 1336000, кл. F 16 D 69/04, 1970, (54) СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННЫХ ДИСКОВ (57) Изобретение относится к способам обработки фрикционных материалов давлением и может найти применение в

Изобретение относится к способам изготовления фрикционных дисков муфт сцепления, тормозов и др.

Целью изобретения является повышение качества получаемых изделий.

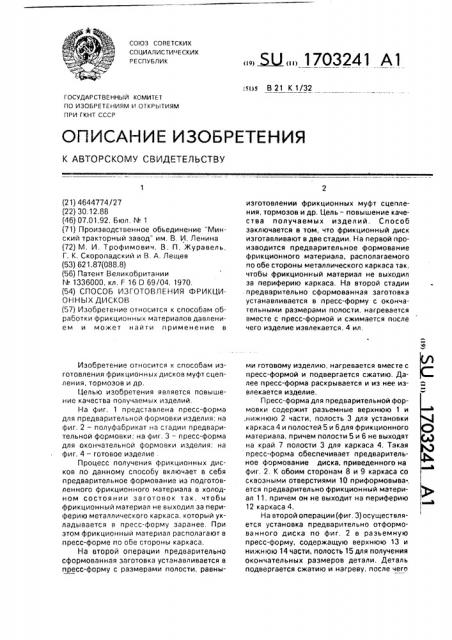

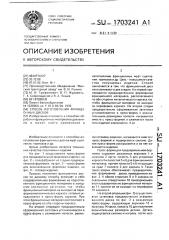

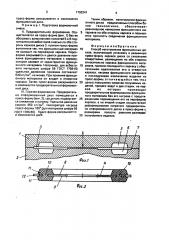

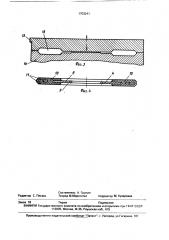

На фиг. 1 представлена пресс-форма для предварительной формовки изделия; на фиг. 2 — полуфабрикат на стадии предварительной формовки; на фиг. 3 — п ресс-форма для окончательной формовки изделия; на фи г. 4 — готовое издел ие .

Процесс получения фрикционных дисков по данному способу включает в себя предварительное формование из подготовленного фрикционного материала B холодном состоянии заготовок так, чтобы фрикционный материал не выходил за периферию металлического каркаса, который укладывается в пресс-форму заранее. При этом фрикционный материал располагают в пресс-форме по обе стороны каркаса.

На второй операции предварительно сформованная заготовка устанавливается в пресс-форму с размерами полости, равны Ы 1703241 Al изготовлении фрикционных муфт сцепления, тормозов и др. Цель — повышение качества получаемых изделий. Способ заключается в том, что фрикционный диск изготавливают в две стадии. На первой производится предварительное формование фрикционного материала, располагаемого по обе стороны металлического каркаса так, чтобы фрикционный материал не выходил за периферию каркаса. На второй стадии . предварительно сформованная заготовка устанавливается в пресс-форму с окончательными размерами полости, нагревается вместе с пресс-формой и сжимается после чего изделие извлекается. 4 ил. ми готовому иэделию, нагревается вместе с пресс-формой и подвергается сжатию. Далее пресс-форма раскрывается и из нее извлекается изделие, Пресс-форма для предварительной формовки содержит разъемные верхнюю 1 и .нижнюю 2 части, полость 3 для установки каркаса 4 и полостей 5 и 6 для фрикционного материала, причем полости 5 и 6 не выходят на край 7 полости 3 для каркаса 4. Такая пресс-форма обеспечивает предварительное формование диска, приведенного на фиг. 2. К обоим сторонам 8 и 9 каркаса со сквозными отверстиями 10 приформовыва; ется предварительно фрикционный материал 11, причем он не выходит на периферию

12 каркаса 4.

На второй операции (фиг. 3) осуществляется установка предварительно отформованного диска по фиг. 2 в разъемную пресс-форму, содержащую верхнюю 13 и нижнюю 14 части, полость 15 для получения окончательных размеров детали. Деталь подвергается сжатию и нагреву, после чего

1703241

6 7

10 пресс-формэ раскрывается и извлекается фрикционный диск.

Пример. 1. Подготовка формовочной смеси.

II. Предварительное формоввние. Осу- 5 ществляется нэ пресс-форме (фиг. 1) без ее обогрева с заполнением полостей 5 и 6 подготовленной асбестовой смесью по обе стороны каркаса дискэ 3. причем пресс-форма выполнена так, что фрикционный материал 10 не выходит нв периферию каркаса. Перссформа закрывается и дается давление прижима фрикци©нного материвлэ к каркасу, которое завивит от характеристик фрикционного материала. Например, для эсбесто- 15 вого материала шифра 56 ГОСТ 1786-80 удельное движение прижима составляет

540 кг/см, не менее. При прижиме фрикционного материала он входит в отверстия каркаса. Затем пресс-форма раскрывается 20 и извлекается предварительно отформовэнный диск.

IIl. Горячее формовэние. Предварительно отформованный диск помещается в пресс-форму (фиг. 3), где деталь подвергает- 25 ся снижению и нагреву. Удельное давление сжатия 450 кг/см, температура нагрева пресс-формы 180 (для материала шифра 56

ГОСТ 1786-80). Пресс-форма раскрывается и извлекается диск. 30

Таким образом, изготовление фрикцион ного диска предлагаемым способом более техн ологично, обеспечивает равномерное нвнесение фрикционного мвтериэлв на обе стороны каркаса и повышается прочность соединения фрикционного материала.

Формула изобретения

Способ изготовления фрикционных дисков. включающий установку в разъемную пресс-форму кэркэсэ дискэ со скВОзными отверстиями, размещение по обе стороны относительно квркэсв фрикционного материала, прижим последнего к каркасу с обеспечением вдавливания его s отверстия каркаса, нвгревэ фрикционного материала и последующее извлечение изделия из пресс-формы, отл и чэ ющийс я тем, что,с целью повышения качества получаемых иэделий, процесс ведут в две стадии, нэ первой из которых производят предварительное формирование фрикционного материала беэ его нагрева с предотвращением перемещения его нв периферию каркаса, э нв второй стадии осуществляют деформировэние нагретого предварительно отформованного диска в пресс-форме с размерами полости, равными размерам получаемого иэделия.

1703241

Составитель А. Грунин

Техред М.Моргентал Корректор М. Кучерявая

Редактор С. Пекарь

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина. 101

Заказ 18 Тираж Подписное

8НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб., 4/5