Способ обработки заготовок из титановых сплавов

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов резанием и может быть использовано при обработке титановых сплавов с применением обратимого легирования водородом . Цель изобретения - снижение трудоемкости, увеличение стойкости инструмента за счет обеспечения равномерного распределения водорода по сечению заготовки . Наводораживание осуществляют в среде газообразного водорода при 750±50°С до концентрации 0,2-0,8 мас.%. Обезводораживание детали осуществляют после ее механической обработки путем вакуумного отжига при 750+50°С и давлении не более 10 рт.ст. 5 табл., 3 ил. тем п е оятупр г4 мм сг,

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю В 23 В 1/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4748988/08 (22) 12.10.89 (46)07.01.92, Бюл. ¹ 1 (71) Научно-исследовательский институт технологии и организации производства двигателей (72) Б.А.Колачев, В.Г.Поляков, B.È,Ñåäîâ, Ю.Б. Егорова и А.Н.Кравченко (53) 621.941.2 (088.8) (56) Авторское свидетельство СССР

¹ 514662, кл. В 23 В 1/00, 1976. (54) СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ

ТИТАНОВЫХ СПЛАВОВ (57) Изобретение относится к обработке металлов резанием и может быть использоваИзобретение относится к обработке металлов резанием и может быть использовано при токарной обработке, сверлении, фреэеровании, строгании титановых сплавов с применением обратимого легирования водородом.

Целью изобретения является снижение трудоемкости, увеличение стойкости инструмента при механической обработке

a+/ -титановых сплавов за счет обеспечения равномерного распределения водорода по сечению заготовки.

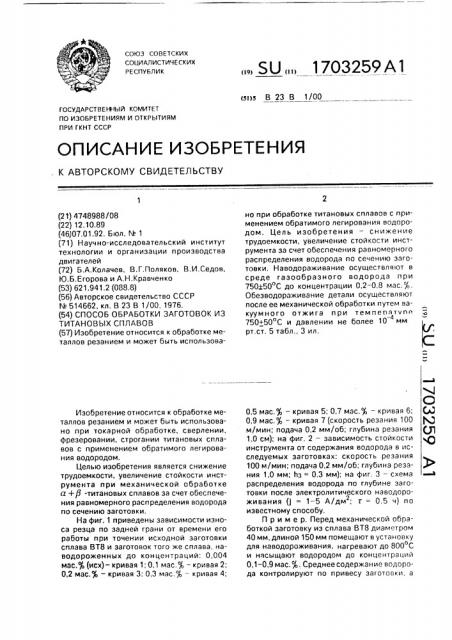

На фиг. 1 приведены зависимости износа резца по задней грани от времени его работы при точении исходной заготовки сплава ВТ8 и заготовок того же сплава, наводороженных до концентраций: 0,004 мас. (исх) — кривая 1, 0,1 мас.% — кривая 2;

0,2 мас.7б — кривая 3; 0,3 мас.% — кривая 4;

„„SU „„1703259 А1 но при обработке титановых сплавов с применением обратимого легирования водородом. Цель изобретения — снижение трудоемкости, увеличение стойкости инструмента за счет обеспечения равномерного распределения водорода по сечению заготовки. Наводораживание осуществляют в среде газообразного водорода при

750150 С до концентрации 0,2-0,8 мас.%.

Обезводорэживание детали осуществляют после ее механической обработки путем вакуумногоо отжи га п ри темпе патчпе

750+50 С и давлении не более 10 мм рт.ст. 5 табл., 3 ил.

0,5 мас,$ — кривая 5; 0,7 мас.% — кривая б; 4Д

0,9 мас,% — кривая 7 (скорость резания 100 м/мин; подача 0,2 мм/об; глубина резания Щ

1,0 см); на фиг. 2 — зависимость стойкости ) инструмента от содержания водорода в исследуемых заготовках: скорость резания

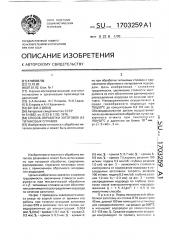

100 м/мин; подача 0,2 мм/об; глубина реза- и а ния 1,0 мм; йз = 0,3 мм); на фиг. 3 — схема распределения водорода по глубине заготовки после злектролитического наводороживания (J = 1 —; т = 0,5 ч) по

2. известному способу.

Пример. Перед механической обработкой заготовку из сплава ВТ8 диаметром

40 мм, длиной 150 мм помещают в установку для наводороживания, нагревают до 800 С и насыщают водородом до концентраций

0,1-0,9 мас. Среднее содержание водорода контролируют по привесу заготовки, а

1703259 распределение водорода по сечению заготовки — c помощью спектрального анализа.

В табл. 1 приведены данные стойкости инструмента из ВК60М при точении сплава

ВТ8 с разный содержанием водорода (V=100 м!мин; t = 1,0 мм; S =- 0,2 мм/об.

Температурный диапазон наводороживаемого отжига выбран из следующих соображений, При температурах ниже 700 С возможно выделение гидридов, которые хотя и охрупчивают материал, но могут привести к повышению его твердости, что ухудшает обрабатываемость резанием. Кроме того. при температурах ниже 700 С уменьшается коэффициент диффузии водорода и, следовательно, возрастает время выдержки, необходимое для равномерного распределения водорода по сечению заготовки, до значений, которые на производстве не могут иметь практического использования. В табл. 2 приведены данные продолжительности наводороживающего отжигэ, необходимого для равномерного распределения водорода по сечению заготовки диаметром 40 мм, в зависимости от температуры отжига для сплава ВТ8.

При температурах выше 800 С происходит сильный рост зерна. Например, при наводороживанию при 800 + 5 С средний размер зерна составляет 140 мкм, при

850 С средний размер зерна 350 мкм. Поэтому отжиг при температурах выше 800 С нежелателен, так как он сопровождается необратимыми изменениями структуры и существенным снижением характеристик прочности и пластичности.

Наиболее оптимальным является диапазон температур 750 +50 С, при котором гарантируется сквозное наводороживание заготовки при практически равномерном распределении водорода.

Время выдержки заготовки диаметром

400 мм из сплава ВТ8 при наводороживающем отжиге составляет 8 ч, после чего заготовку охлаждают до комнатной температуры со скоростью охлаждения менее 5 С/мин (охлаждение с печью), Более высокие скорости охлаждения приводят к образованию мэртенсита, что сопровождается увеличением твердости заготовки и отрицательно влияет на стойкость инструмента.

В табл. 3 приведены данные стойкости инструмента иэ ВК60М при точении заготовки сплава ВТ8 с содержанием водорода

0,7 мас.%. охлажденной после наводороживающего отжига при 800 С с различной скоростью охлаждения, 5

Далее проводят механическую обработку по режимам: скорость резания 100 м/мин (ненаводороженный материал обрабатывают при скоростях 30 — 40 мlмин); подача 0,2 мм/об; глубина резания 1,0 мм. Точение сплава ВТ8 осуществляют режущими неперетачиваемыми пластинами ВК60М. Износ инструмента измеряют по задней грани на инструментальном микроскопе УИМ-23.

В качестве критериев обрэбатываемости резанием выбран износ по задней поверхности резца и стойкость инструмента.

Износостойкость инструмента определяегся содержанием водорода в исследуемых заготовках. Так, из данных, приведенных на фиг. 1 и 2 и в табл. 1, видно, что,начиная с концентрации 0,2 мас. o, происходит значительное улучшение обрабатываемости резанием, так как наблюдается уменьшение износа резца и увеличение времени его работы до заданного износа. Благоприятное алия ние водорода на обрабатывэемость резанием титановых сплавов связано с охрупчиванием материала и снижением его твердости в присутствии водорода.

Введение водорода в концентрациях менее 0,2 мас, и более 0,8 мас. не приводит к желаемому резул ьтату, соп ровождается резким износом резца и уменьшением стойкости инструмента, Так, при концентрациях ниже 0,2 мас. и выше 0,8 мас, стойкость инструмента (т.е, время его работы) составляет менее 2 мин. Наибольшая стойкость инструмента наблюдается при точении заготовки с содержанием водорода

0,6-0,8 мас., при этом время работы резца до заданного износа увеличивается до 15 мин, т.е. почти в 7 — 8 раз по сравнению с исходной заготовкой, После механической обработки необходим вакуумный отжиг готовых деталей для восстановления требуемых механических и эксплуатационных свойств. Вакуумный отжиг проводят при 750 + 50ОС и давлении не более 10 мм рт.ст„что обуславливает более полное удаление водорода. Продолжительность этой стадии определяется параметрами заготовки и количеством удаляемого водорода.

Давление в вакуумной печи 10 мм.рт.ст, обеспечивается существующими промышленными диффузионными насосами при использовании их беэ охлаждения жидким азотом, Температура вакуумного отжига должна быть достаточно высокой для удаления водорода из металла. B то же время она не должна быть слишком высока, поскольку при температурах выше 800-850 С начина1703259 ется интенсивное испарение легирующих элементов из поверхностного слоя металла, вакуумное растравливание поверхности, сильный рост зерна, что сопровождается ухудшением механических и эксплуатационных свойств.

Нижний интервал температур вакуумного отжига лимитируется длительностью процесса обезводороживания, так как при температурах ниже 700 С коэффициент диффузии водорода резко уменьшается, а длительность вакуумного отжига возрастает (табл.5), что не всегда приемлемо в производстве, Вакуумный отжиг приводит также к снятию остаточных напряжений, возникающих в процессе механической обработки, В табл. 4 приведены сравнительные данные по наводороживанию и механической обработке титановых сплавов (обрабатываемый материал ВТ8; скорость резания

100 м/мин; подача 0,2 мм/об; глубина 1,0 мм) в соответствии с известным и предлагаемым способами.

Из данных табл. 4 видно,что для того, чтобы снять слой глубиной 10 мм по известному способу необходимо 75 ч, а по предлагаемому — 15 ч.

В табл. 5 приведены данные длительности вакуумного отжига при разных температурах заготовок ВТ8.

Кроме того, в результате электролитического наводороживания титановых сплавов происходит неравномерное распределение водорода по сечению заготовки в соответствии со схемой, приведенной на фиг. 3. На поверхности заготовки содержание водорода может превышать 0,8 мас., т.е, образуется слой с повышенной твердостью. По мере удаления от поверхности содержание водорода уменьшается и на расстоянии

0,05 — 0,1 мм приближается к исходным значениям, равным 0,004 мас.$. Таким образом, слой с содержанием водорода 0,2 — 0.8 мас., при котором наблюдается улучше5 ние обрабатываемости резанием, значительно меньше глубины ре-ания, и следовательно, для титановых сплавов механическая обработка с применением электролитического наводороживания не

10 эффективна.

Таким образом, использование предлагаемого способа в сравнении с известным повышает эффективность наводороживания, увеличивает стойкость инструмента в

15 2-8 раз, расширяет диапазон использования способа, улучшает условия труда, а также обеспечивается экологическая чистота технологического процесса.

20 Формула изобретения

Способ обработки заготовок из титановых сплавов, при котором осуществляют предварительное наводороживание заготовки, ее механическую обработку, после

25 чего проводят обезводороживание заготовки, о тл и ч а ю щи и с я тем, что, с целью снижения трудоемкости, увеличения стойкости инструмента при механической обработке a+) -титановых сплавов, путем

30 обеспечения равномерного распределения водорода по сечению заготовки, наводороживание осуществляют в среде газообразного водорода при температуре 750 +. 50 С до концентрации 0.2 — 0,8 мас.,а обезводо35 роживание детали после ее механической обработки ведут путем вакуумного отжига при температуре 750:"50 С и давлении не более 10 мм рт.ст.

Таблица 1

1703259

Таблица 2

Таблица 3

Таблица 4

В рвиа нагрева в оллвкдвннв.

Таблица 5

* Предельно допустимая концентрация водорода 0,34 — 0,02 мас.

1703259

2 Ю

Время рабогпы резца, мин

Маг. 1 ь з

Ъ

1 ф 2 1

02 ОФ цб ОЮ

Содержание Водорода, 9 о пи лжи ЬГ 2

1703259

Россгпояное ое подерхности,ми

ЩГ 5

Ф Составитель М. Лопацинский

Редактор И. Дербак Техред М.Моргентал Корректор О. Ципле

Заказ 19 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101