Способ обработки фасонных поверхностей

Иллюстрации

Показать всеРеферат

Изобретение относится к области машиностроения и может быть использовано при обработке фасонных поверхностей, преимущественно дисковых и торцовых кулачков. Цель изобретения - повышение качества обработки за счет постоянства скорости съема материала с обрабатываемой поверхности в каждый момент времени. Обработку ведут инструментом, которому сообщают вращение со скоростью резания. Детали и инструменту сообщают относительные движения формообразования в плоскости, проходящей через оси детали и инструмента. Инструмент выполняют коническим. При обработке детали и инструменту сообщают перемещение вдоль образующей инструмента , которую совмещают с образующей обрабатываемой поверхности. Перемещение вдоль образующей согласуют с углом поворота детали из условия стабилизации длины линии контакта инструмента с обрабатываемой поверхностью в каждый момент времени. Инструменту могут сообщать переменную скорость вращения, которую изменяют обратно пропорционально диаметру сечения конического инструмента в момент обработки. 1 з.п.ф-лы, 2 ил. ел с

СО!ОЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 23 С 3/16

ГОСУДА РСТБЕ ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4724888/08 (22) 02.08.89 (46) 07.01.92. Бюл. ¹ 1 (71) Днепродзержинский индустриальный институт им. М.И.Арсеничева (72) С.И.Чухно и С,П.Радзевич (53) 621.914.37 (088,8) (56) Кулик В.И. и др. Прогрессивные процессы обработки фасонных поверхностей. Киев: Техника, 1987, с, 49-62, (54) СПОСОБ ОБРАБОТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ (57) Изобретение относится к области машиностроения и может быть использовано при обработке фасонных поверхностей, преимушественно дисковых и торцовых кулачков, Цель изобретения — повышение качества обработки эа счет постоянства скорости съема материала с обрабатываемой поверхИзобретение относится к области машиностроения и может быть использовано при обработке фасонных поверхностей, преимущественно дисковых и торцовых кулачков.

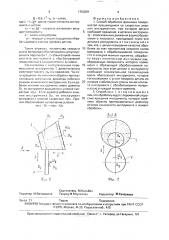

Цель изобретения — повышение качества обработки эа счет постоянства скорости сьема материала с обрабатываемой поверхности в каждый момент времени, На фиг. 1 представлена схема предлагаемого способа; на фиг. 2 — вид А на фиг. 1.

Инструменту 1 сообщают вращение вокруг своей оси Ои-Ои с угловой скоростью о и, обеспечивающей заданную скорость резания, Детали 2 сообщают формообразующее движение в плоскости, проходящей через оси детали и ийструмента. Формообра„„5U 1703291 А1 ности в каждый момент времени. Обработку ведут инструментом, которому сообщают вращение со скоростью резания. Детали и инструменту сообщают относительные движения формообразования в плоскости, проходящей через оси детали и инструмента, Инструмент выполняют коническим. При обработке детали и инструменту сообщают перемещение вдоль образующей инструмента, которую совмещают с образующей обрабатываемой поверхности. Перемещение вдоль образующей согласую; с углом поворота детали из условия стабилизации длины линии контакта инструмента с обрабатываемой поверхностью в каждый момент времени. Инструменту могут сообщать переменную скорость вращения, которую изменяют обратно пропорционально диаметру сечения конического инструмента в момент обработки. 1 з.п.Т-лы, 2 ил. зущее движение детали 2 может состоять из ее равномерного или неравномерного вращения с угловой скоростью вд вокруг оси

Од-Од и возвратно-поступательного движения 3 в направлении межосевого перпендикуляра детали и инструмента. Обработку детали 2 производят конической поверхностью 4 инструмента 1. Образующую конической поверхности инструмента совмещают с образующей детали, Детали 2 и инструменту 1 придают дополнительное относительное движение 5 вдоль образующей конического инструмента 1. Движение 5 со-гласовывают с углом поворота детали вокруг оси Од-Од, исходя иэ выполнения в каждый момент времени условия l IQc Toh Hc Tва скорости съема материала

1703291

Q =-0,5 l.. чя h =-corlst, где I =- 1.. (p) — длина линии контакта инструмента и детали; чя -- и (ф — скорость изменения ведущей координаты, Ь вЂ” ширина обработки;

p — текущая у; ловля ксордината обрабатываемого у гастка профиля детали, Виа,4

Par. 2

Составитель M.Êoëüáè÷

Редактор И,Ватошкина Техред M.Моргентал Корректор M Кучерявая

Заказ 21 Тираж Подписное

ВНИИПИ Государственно|-о комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Проиэводственнп-изда1епьский комбинат "Патент", r. Ужгород, ул,Гагарина, 101

Так 1м Oopaaof.1, постоянство сКорос fl4 сьема материала обеспечивается регулированисм пара 1етра 1., сгабилизацией линии контакта инструмента с обрабатываемой поверхностью в каждь и моменг ВрвмЕни.

Согласованно с пес упательным перемещением инструмента 1 дополнительно

ИЗМЕНяЮт laCrOту (cy, ЕГО ВращЕНИя. ЧаСтОгу вращения cia, изменяют обратно t1pof lop вионально измененгно диаметра рабочего сечения конического инструмента. Если рабочее сеение инс.трумен а имеет диаметр

01, то инструмен г вращается с угловой скоростью Ид1 . Если диаметр рабочего сечения инструмента 02, то инструмент вращается с угловой cKopocTbK) вп2. Причем обеспечивают выпол11ение условия

ОЮ1 01 = — 0+2 ь 2

Формула изобретения

1, Способ обработки фасонных поверхностей вращающимся со скоростью резания инструментом, при котором детали

5 сообщают вращение, а детали и инструменгу — относительные движения формообразования в плоскости, проходящей через оси детали и инструмента, отличающийся тем, что, с целью повышения качества обра10 ботки за счет постоянства скорости сьема материала с обрабатываемой поверхности в каждый момент времени, обработку ведут коническим инструментом, образующую поверхность которого совме15 щают с образующей обрабатываемой поверхности, при этом детали и инструменту сообщают относительное перемещение вдоль образующей инструмента, которое согласовывают с углом поворота детали из

20 условия стабилизации длины линии контакта инструмента с обрабатываемой поверхHQcTblo в каждый момент времени, 2. Способ по и, 1, о тл и ч а ю щи и с я тем, что обработку ведут с переменной скоро25 стью вращения инструмента, которую изменяют обратно пропорционально диаметру сечения конического инструмента в момент обработки.