Способ глубинного шлифования с правкой шлифовального круга

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению , а более конкретно к обработке металлов резанием. Цель изобретения - повышение производительности и точности обработки. Правящий алмазный ролик 6, установленный на шпинделе 5 каретки 4, перед началом обработки устанавливается на расстоянии Лот рабочей поверхности шлифовального круга 3, установленного на шпинделе 2 шлифовальной бабки 1. Столу 7. на котором в приспособлении 8 закреплена обрабатываемая деталь 9, придается скорость продольной подачи УД. При врезании шлифовального круга 3 в деталь 9 в момент, когда расстояние от нижней точки А на шлифовальном круге 3, формирующей окончательную поверхность детали 9, до ее торцовой поверхности 13 составит а, включается перемещение каретки 4 с алмазными роликом 6. Перемещение каретки 4 осуществляется на установленную глубину правки д. Расстояние а д (vfl/S06 п) + с. где а - расстояние от нижней точки А шлифовального круга 3 до торцовой поверхности 13 детали 9, по достижении которого включают подачу правящего инструмента, мм; S06 подача правящего алмазного ролика 6 на оборот шлифовального круга 3 мм/об; п - частота вращения шлифовального круга 3, об/мин; с - ошибка, определяемая характеристиками следящей системы привода подачи правящего инструмента, мм. Одновременно с перемещением каретки 4 шлифовальная бабка 1 опускается с подачей Y, задаваемой ЧПУ, на величину износа шлифовального круга 3. Таким образом точка А оказывается на постоянном расстоянии о от поверхности стола 7. По достижении точкой А торцовой поверхности детали 9 подачу каретки 4 отключают. Далее деталь 9 обрабатывается заправленным шлифовальным кругом, который формирует окончательный профиль. 4 ил. ел с 4 О СА CJ ю О

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!>5 В 24 В 1/00

ГОСУДАР СТ В Е ННЫ И КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4749912/08 (22) 18.09.89 (46) 07.01.92. Бюл. ¹ 1 (72) Рыбинский авиационный технологический институт (72) Н.С.Рыкунов, Д,И.Волков, М,В.Майоров и В.В,Михрютин (53) 621.923,9 (088.8) (56) Авторское свидетельство СССР

¹ 1366364, кл. В 24 В 1/00, 1986. (54) СПОСОБ ГЛУБИННОГО ШЛИФОВАНИЯ С ПРАВКОЙ ШЛИФОВАЛЬНОГО КРУГА (57) Изобретение относится к машиностроению, а более конкретно к обработке металлов резанием. Цель изобретения повышение производительности и точности обработки. Правящий алмазный ролик 6, установленный на шпинделе 5 каретки 4, перед началом обработки устанавливается на расстоянии Лот рабочей поверхности шлифовального круга 3. установленного на шпинделе 2 шлифовальной бабки 1. Столу 7, на котором в приспособлении 8 закреплена обрабатываемая деталь 9, придается скорость продольной подачи чд. При врезании шлифовального круга 3 в деталь 9 в момент, когда расстояние от нижней точки А на шли„„Я „„1703396 А1 фовальном круге 3, формирующей окончательную поверхность детали 9, до ее торцовой поверхности 13 составит а, вклк чается перемещение каретки 4 с алмазными роликом 6. Перемещение каретки 4 осуществляется на установленную глубину правки д.

Расстояние а = д (чд/S.Б и) + с, где а— расстояние от нижней точки А шлифовального круга 3 до торцовой поверхности 13 детали 9, по достижении которого включают подачу правящего инструмента, мм; Sp5— подача правящего алмазного ролика 6 нэ оборот шлифовального круга 3 мм/об; п— частота вращения шлифовального круга 3, об/мин; с — ошибка, определяемая характеристиками следящей системы привода подачи правящего инструмента, мм. Одновременно с перемещением каретки 4 шлифовальная бабка 1 опускается с подачей У, задаваемой ЧПУ, на величину износа шлифовального круга 3. Таким образом точка А оказывается на постоянном расстоянии Ь от поверхности стола 7. По достижении точкой

А торцовой поверхности детали 9 подачу каретки 4 отключают, Далее деталь 9 обрабатывается заправленным шлифовальным кругом, который формирует окончательный профиль. 4 ил.

1703396

Изобретение относится к машиностроению и может быть использовано при обработке деталей фасонного точного профиля методами врезного глубинного шлифования.

Целью изобретения является повышение производительности и точности обработки.

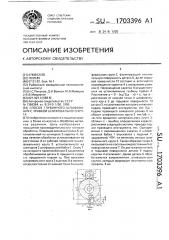

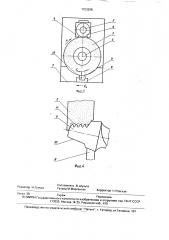

На фиг. 1 показана схема обработки перед началом рабочего хода; на фиг, 2 — то же, в момент начала правки; на фиг. 3— формирование поверхности детали; на фиг.4 — профиль обработанной детали.

Для осуществления предлагаемого способа на шлифовальной бабке 1 станка размещены шпиндель 2 с шлифовальным кругом 3 и каретка 4 с шпинделем 5, на котором закрепле правящий алмазный ролик 6. На столе 7 станка установлено приспособление 8 с обрабатываемой деталью

9, имеющей длину d, Максимальная величина припуска детали 9 равна t. При этом расчетная величина длины дуги контакта шлифовального круга 3 с деталью 9 I»p определяется как

I»p QD<

3 с деталью 9 меньше расчетной. Деталь 9 до шлифования имеет плоские поверхности

10. В начале рабочего хода стола 7 правящий алмазный ролик 6 устанавливается на расстоянии Лог поверхности шлифовального круга 3. Величина Л определяется отжатием шпинделя 2 при обработке шлифовальным кругом 3 детали 9. На рабочей поверхности круга 3, например при его замене, предварительно должен быть сформирован профиль, соответствующий профилю поверхности 11 окончательно обработанной детали 9. Перемещения шлифовальной бабки 1, каретки 4 с правящим роликом 6 и сгола 7 с закрепленной на ней деталью 9 осуществляется от устройства числового программного управления (УЧПУ} в соответствии с командами, заданными в кадре управляющей программы.

Столу 7 придается скорость продольной подачи чд. Через сопло 12 для охлаждения зоны обработки подводится смазочно-охлаждающая жидкость.

По мере врезания в плоскую поверхность 10 детали 9 круг 3 изнашивается, его профиль теряет точность, одновременно происходит рост сил шлифования и упругой деформации шпинделя 2, за счет которой шлифовал ьный круг 3 подводится до контак5

55 та с алмазным роликом 6. УЧПУ, контролируя положение стола 7, в момент, когда расстояние от торцовой поверхности 13 детали

9 до нижней точки А шлифовального круга 3 станет равным а, включает привод, перемещающий каретку 4 с алмазным роликом 6 в направлении шлифовального круга 3 на заданную в кадре управляющей программы величину глубины правки д. Одновременно с перемещением каретки 4 УЧПУ, контролируя текущий диаметр D» шлифовального круга 3, опускает шлифовальную бабку 1 с подачей У, равной по величине подаче каретки 4 S

Расстояние а выбирается из следующих соображений. Во избежание возникновения неоднородной по качеству поверхности

11 на детали 9 правка должна производиться до начала ее формирования. Кроме того, при формировании поверхности 11 круг 3 должен быть как можно меньше изношен, следовательно, до начала правки с детали 9 необходимо снять максимальное количество материала припуска, Поэтому подача каретки 4 должна прекращаться в момент, когда точка А шлифовального круга 3 коснется торцовой поверхности 13 детали 9, Момент включения привода подачи каретки

4 определяется через время т. необходимое для правки шлифовального круга 3 на величинуд, Сигнал для включения привода перемещения каретки 4 дает УЧПУ, постоянно контролирующее положение стола 7. УЧПУ дает сигнал на перемещение каретки 4 при достижении столом 7 определенного положения, в котором расстояние от торцовой поверхности детали 9 до точки А шлифовального круга 3 равно а =тчд+ с, где т — время правки, мин; чд — продольная подача детали, мм/мин; с — ошибка, определяемая характеристиками привода подачи каретки 4 с правящим алмазным роликом 6, мм.

Время правки может быть рассчитано как д

Soe n где д — толщина слоя материала, снимаемого при правке с шлифовального круга 3, мм;

See — подача каретки 4 на оборот шлифовального круга 3, мм/об; и — частота вращения шлифовального круга 3, об/мин, 170;>396

Окончательно имеем а=д " +С. ч

Боб и

После окончания правки, в момент касания точки А шлифовального круга 3 торцовой поверхности детали 9 каретка 4 останавливается, при этом алмазный ролик

6 находится в контакте с кругом 3. производя микроправку его рабочей поверхности.

Окончательная поверхность 11 формируется неизношенным шлифовальным кругсм 3, следовательно точность обработки повышается. При выходе шлифовального круга 3 из контакта с деталью 9 силы шлифования постепенно уменьшаются. Шлифовальный круг 3 за счет сил упругости отводится от алмазного ролика 6 и в конце обработки устанавливается от него на расстоянии Л

Перед обработкой следующей детали править шлифовэльный круг нет необходимости, так как в период врезания к точности его профиля больших требований не предъявляется.

В известных станках при разгоне рабочего органа УЧПУ вырабатывает плавно увеличивающуюся уставку скорости, а при торможении — плавно уменьшающуюся.

S ремя разгона (торможения) в ы би ра ется при настройке станка установкой перемычек.

Для станка ЛШ-220 в диапазоне подач каретки до 25 мм/мин уставка времени Ty =

= 0,0008 мин. Суммарное время, необходимое на разгон и торможение каретки, составляет tp.T. = 21у = 0,0016 мин, Величина с определяется как расстояние, которое пройдет стол за время Тр с =тр, чд.

Так, для случая обработки детали со скоростью стола v> = 150 мм/мин, и =- 1000 об/мин;

Боб = 0,002 мм/об и при перемещении каретки, равном глубине правки д = 0,1 мм, на станке с уста вкой времени ту = 0,0008 мин величина а = 774 мм, Величина c = 2. 0,0008.1 50 = 024 мм.

Формула изобретения

Способ глубинного шлифования с правкой шлифовального круга за один рабочий

10 ход стола, при котором производят подачу шлифовального круга на врезание, а правящий инструмент до начала обработки устанавливают относительно шлифовального круга с зазором, определяемым величиной

15 упругого перемещения круга при шлифовании, отличающийся тем, что, с целью повышения производительности и точности обработки, правку шлифовального круга производят в конце процесса врезания его

20 в деталь, для чего подачу правящего инструмента в направлении шлифовального круга включают по достижении столом положения, при котором расстояние а от нижней точки шлифовального круга до торца детали

25 равно

Чд а=д — +с, )об и а выключают при достижении торцем детали нижней точки круга, где д — заданная величина глубины правки, мм, чд — продольная подача стола, мм/мин;

Soü — подача правящего инструмента на оборот шлифовального круга, мм/об; и — частота вращения шлифовального круга, об/мин; с — ошибка, определяемая характеристиками привода подачи правящего инструмента, мм.

1703396

1/а

Фиг.5

Составитель В.Шульга

Техред М.Моргентал Корректор Н.Ревская

Редактор Н,Гунько

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 26 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушскгя наб.. 4/5