Способ изготовления абразивного инструмента

Иллюстрации

Показать всеРеферат

Изобретение относится к способам изготовления абразивного инструмента электроразрядным спеканием, отличающегося по своей структуре, в частности содержащего присадки для повышения сопротивляемости износа. Цель изобретения повышение эксплуатационных свойств инструмента за счет его изготовления на металлической связке с импрегнатором в виде твердой смазки электроразрядным спеканием при одновременном повышении равномерности распределения твердой смазки. Способ заключается в формовании абразивного инструмента на медьсодержащей связке и его спекании суперпозицией постоянного и переменного токов под давлением . При этом в шихту дополнительно вводят твердую смазку - диселенид молибдена в количестве 8-25% от объема отформованной заготовки, в при спекании эффективную плотность тока повышают до 350-900 А/см2 со скоростью 80-180 А/см и после выдержки 10-40 с снижают со скоростью 50-95 А/см2 с. Формование заготовки проводят под давлением 180- 300 кгс/см2, а спекание - под давлением 1400-2000кгс/см2. 1 з.п. ф-лы, 1 табл. (Л С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 24 О 17/00, В 22 F 3/14

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (Л с:

I ч

О

О (21) 4781915/08 (22) 30.10.89 (46) 07.01.92. Бюл. М 1 (7 l) Производственное объединение "Завод

Арсенал" (72) А, И.Андрусе н ко, В.В.Малиновский, М.Ш.Гольдберг, А.А,Новицкий. А.А.Байденко, А,B,Câå÷êîâ, О.Д.Музыра, Г.И.Штильвассер, Д.Д.Полищук и В.П.Попов (53) 621.922.079(088.8) (56) Авторское свидетельство СССР

N 1334505, кл, В 22 F 3/14, 1985, (54) СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА (57) Изобретение относится к способам изготовления абразивного инструмента электрораэрядным спеканием, отличающегося по своей структуре, в частности содержащего присадки для повышения сопротивляемости износа. Цель изобретения—

Изобретение относится к производству абразивного инструмента.

Цель изобретения — повышение эксплуатационных свойств инструмента за счет его изготовления на металлической связке С импрегнатором в виде твердой смазки электроразрядным спеканием при одновре-. менном повышении равномерности распределения твердой смазки.

Способ изготовления абразивного инструмента заключается в формовании абразивного инструмента из медьсодержащей шихты, вдополнительном введении твердой смазки в шихту в виде порошка в пределах

8-25 от общего объема отформованной заготовки, в качестве твердой смазки при

Я2 1703440 А1 повышение эксплуатационных свойств инструмента за счет его изготовления на металлической связке с импрегнатором в виде твердой смазки электроразрядным спеканием при одновременном повышении равномерности распределения твердой смазки. Способ заключается в формовании абразивного инструмента на медьсодержащей связке и его спекании суперпозицией постоянного и переменного токов под давлением. При этом в шихту дополнительно вводят твердую смазку — диселенид молибдена в количестве 8 — 25 от объема отформованной заготовки, е при спекании эффективную плотность тока повышают до

350 — 900А/см со скоростью 80 — 180A/ñì и после выдержки 10-40 с снижают со скоростью 50-95 А/см с. Формование

2 заготовки проводят под давлением 180300 кгс/см2, а спекание — под давлением

1400 — 2000кгс/см2 . 1 з.п. ф-лы, 1 табл. этом берут диселенид молибдена и спекание шихты суперпозицией постоянного и переменного токов, эффективную плотность которой повышают от 0 до 350900 А/см со скоростью 80-100 А/см с до О.

Способ позволяет обеспечить изготовление абразивного инструмента на медьсодержащей связке с твердой смазкой электрораэрядным спеканием, что ведет к повышению эксплуатационных свойств.

Оптимальное содержание твердой смазки в шихте (8-25 ) обеспечивает стабильность коэффициента трения при изменении температуры. Отсутствует стоп-эффект— резкое повышение коэффициента трения при нагревании (это объясняется ослабле1703440

55 нием роли адсорбированных пленок). Кроме того, объемное содержание твердой смазки в шихте связано с механической стойкостью абразивного инструмента следующим образом; при содержании МоЯег менее 87 заметное влияние смазки не наблюдается, что снижает стойкость абразивного инструмента, при содержании Мо$ег более 25 падают прочностные характеристики самого металлического каркаса иэ-за его ажурности.

Режим спекания выбирается из следующих соображений. Значение максимальной эффективной плотности тока для каждого цикла спеканмя выбрано в диапазоне 350900 А/смг, так как меньшая плотность не обеспечивает спекание инструмента на медьсодержащей связке. а при плотности более 900 А/см возможна графитизация абразивной составляющей. Скорость нарастания плотности тока спекания должна обеспечить образование каркаса в металлической части шихты и заданный процесс сплавообрвэования. Эти требования удовлетворяются в диапазоне скоростей 80180 A/ñì ° с.

При скорости меньше 80 А/см с в объеме шихты возникает ограниченное количество электрических разрядов, что препятствует образованию разветвленного каркаса в ее металлической части. При этом снижается стойкость изготовленного инструмента, э также увеличивается время спвкания.

При скорости более 180 А/см с резко увеличивается температура спекания, в реэультатечего быстро расплавляются легкоплавкие составляющие шихты, твердая смазка разлагается и выгорает. Диапазон выдержки 10-40 с обеспечивает закрепление полученной структуры. Уменьшение времени неэффективно. а увеличение ведет к пврегреву шихты и выгоранию твердой смазки. Скорость снижения эффективной плотности тока выбрана в диапазоне 5095 А/см, Если уменьшить скорость в конечной структуре присутствуют фазы, снижающие стойкость инструмента. При увеличении скорости снижения плотности тока более 95 А/см с появляются "преждевременно выделившиеся фазы". что с учетом пористости каркаса, заполненного твердой смвэкой, также снижает стойкость инструмента.

Указанная совокупность параметров обеспечивает получение износостойкого каркаса при одновременном сохранении в неразолжившемся состоянии твердой смазки.

Пример. Для изготовления шлифоввального круга формы 25 20х3х10 мм приготовляют шихту, содержащую гексанит А, диселенид молибдена и медьсодержащую связку.

Навеску шихты подпрессовывают в пресс-форме 180 — 300кгс/смг. Затем производят пропускание суперпозиции постоянного и переменного токов, Плотность суперпозиции токов увеличивают от 0 до 350-900 А/см со скоростью 80180 А/см с. Заготовку выдерживают при г. максимальной наведенной плотности тока в течение 10-40 с, а затем плотность тока уменьшают до 0 со скоростью 5095 А/см с, Усилие прессования при спекании составляет 1400 — 2000кгс/см .

Сравнительные испытания производят на операции внутреннего шлифования стали Х122М, закаленной HRC57-59, на станке

ЗБ12. Обработку ведут на следующих режимах; скорость круга 10 м/с; скорость детали 200 об/мин; продольная подача

2 мlмин; поперечная подача 0,01 мм/дв.х.

Критерием оценки круга служит стойкость.

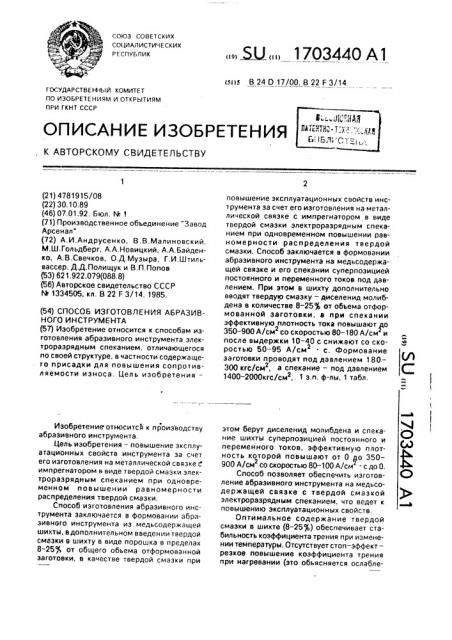

Параметры циклов спекания и результаты испытаний приведены в таблице.

Формула изобретения

1. Способ изготовления абразивного инструмента на медьсодержащей связке. при котором формуют заготовку и спекают ее суперпозицией постоянного и переменного тока под давлением прессования, о тл и ч э ю шийся тем, что, с целью повышения эксплуатационных свойств инструмента, в шихту дополнительно вводят 8-25 от объема отформованной заготовки твердой смазки, в качестве которой берут диселенид молибдена, а при спекании зффективнун плотность тока повышают дго 350-900 A/ñì со скоростью 80-180 А/см с и после выдержки 10-40 с снижают со скоростью 5095 А/см с.

2. Способ по п.1, отличающийся тем, что формование заготовки проводят под давлением 180 — 300 кгс/см, а спекаг ние — под давлением 1400-2000 кгс/см", 5

1703440

Т

Смосск тм

ПОВТОРЕ»нсъФ эфОемтнб юм

ПпотнССТН тока, А/снз (одеона I Ламсн

Дртетечане

Ьаеленне, кгс/снз уде лм нмд ра смОД абра зм° Е НГ/Г

Време

° мде рм мн, с нне таерДО@ С на э

Об. \

«а лъ ное

Зн а че мне

ЗОЕЕ м Т н °

HOCTII то ч, А/снз

hPec co

° ам ма подттрес

Соа lhl

Даличме смазки не

СкаЗМаааТСЛ н н н

Вмсоктез нанос удое ле т з орле т н

Ьмсокмй износ ° гре° мтмзацнл абразмеа

Вмсокнд мелос удо е ла т лорке т

240 1700

210 1700

240 д 1700

210 1700

240 1 700

2,0

1,2

1,0

1,l

1,8

4О

I I0

I3O O

1000

7О

1"0

190

lO

12,5

12,5

12,5

12,5 !

2.5

I °

1 °

40 210

50 240

75 240

95 240

110 240

3 ° 5

3,0

2,5

2,8

Э,2

7оо

1 700

1700

3SO

1000

1ЭО

190

1о

Ьмсокнд «s, граомтнаацмл абраэнеа

Вмсокид износ

6,0

5,1

5,2

5,5

5,8

110

210

17ВВ

1700 !

700

8о

13О

19О

1000

IO

Зо

I °

II

75 160

625

1300

130

75 180

75 300

75 320

2100

2,5

2,6

6,2

625

1ЗО

Составитель Н,Балашова

Техред М.Моргентал Корректор С.Черни ! /

Редактор О,Головач

Заказ 28 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва. Ж-35. Раушская наб.. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

9оо

1ООО

ЗОО

1ООО

190

50 (МОРОС Т 1

Сннмсннл зСмзе кТНЕНОЙ плотнос ти тою

Я/смз

1О

1О

SO

110

210 г40

240 г4в

240

«ОВ

l 700

17ВО

1 700

17оо

l,6

4,3

4,2

4,5

l,6

3,1

2,S

2 ° 3

2,6

2,9

Вфтсокмд износ, г раотг тмзацмл абразиеа

Вмсокид износ удоелетасрмет удОапетеОстет

Вмсокмд износ, граеитмэацнл абраэнеа

Втструнент не получен (сгорел) удое ле т е орле т н

Вмсокнд износ