Способ получения синтетической олифы

Иллюстрации

Показать всеРеферат

Изобретение относится к области получения пленкообразующих, являющихся синтетическими олифами. Интенсификация процесса получения, улучшение свойств покрытий на основе олифы (повышается стойкость к действию знакопеременных температур, блеск) достигается тем, что синтетическую олифу получают свободнорадикальной соолигомеризацией сопряженных диенов, арилалкенов в среде растворителя в присутствии регулирующей добавки. В качестве регулирующей добавки используют добавку из группы, включающей продукт конденсации диенов с циклодиенами, нефтяную фракцию с Ткип 160 - 220°С, выделенную из продуктов пиролиза нефтяного сырья при 750 - 850°С, продукт конденсации диенов с циклодиенами. при этом диены и циклодиены взяты в составе их технических фракций из продуктов дегидрирования С4 Cs или из продуктов пиролиза нефтяного сырья. Процесс осуществляют при 140 - 180°С при ступенчатом подъеме температуры и дробной подаче инициатора с выделением в реакционную смесь 1-4 мас.% акрилонитрила в расчете на смесь мономеров. 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 08 F 236/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) 690027 (21) 4665940/05 (22) О2.01.89 (46) 07.01.92. Бюл. hh 1 (71) Институт нефтехимических процессов им. Ю.Г.Мамедалиева (72) Т.А.Гаджиев, С.М.Алиев, А.Х.Кулиев, И,К.Аллахвердиев и Ф.Ю.Юсиф-Заде (53) 678.762 (088.8) (56) Авторское свидетельство СССР

М 690027, кл. С 08 F 236/04, 1975. (54) СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ ОЛИФЫ (57) Изобретение относится к области получения пленкообраэующих, являющихся синтетическими олифами. Интенсификация процесса получения, улучшение свойств покрытий на основе олифы (повышается стойкость к действию энакопеременных температур, блеск) достигается тем, что синИзобретение относится к области получения пленкообразующих олигомеров, к получению синтетической олифы, соолигомеризацией арилалкенов и сопряженных диенов в углеводородном растворителе и является усовершенствованием известного способа по авт.св. М 690027.

Целью изобретения является повышение стойкости покрытий на основе олифы к действию знакопеременных температур, улучшение блеска покрытий и интенсификация процесса.

Сущность предлагаемого способа заключается в том, что смесь, мас,ч,: диен 8—

14; арилалкен 28,5 — 37,5; акрилонитрил 0,5 — 1,8 (1 — 4 мас. в расчете на сумму моно„. 5U„„1703659А2 тетическую олифу получают свободнорадикальной соолигомеризацией сопряженных диенов. арилалкенов в среде растворителя в присутствии регулирующей добавки. 8 качестве регулирующей добавки используют добавку иэ группы, включающей продукт конденсации диенов с циклодиенами, нефтяную фракцию с T«n - 160 — 220 С, выделенную иэ продуктов пиролиэа нефтяного сырья при 750 — 850 С, продукт конденсации диенов с циклодиенами, при этом диены и циклодиены взяты в составе их технических фракций иэ продуктов дегидрирования С4 — СБ или из продуктов пиролиза нефтяного сырья, Процесс осуществляют при 140 — 180 С при ступенчатом подьеме температуры и дробной подаче инициатора с выделением в реакционную смесь 1 — 4 мас.,(акрилонитрила в расчете на смесь мономеров. 2 табл. меров); углеводородный растворитель 43—

50 мас„ органическая перекись 0.2 - 2,0 и регулятор 4,5 — 10,0. загружают в реактор и реакцию свободнорадикальной соолигомериэации в растворе осуществляюттемпературно-временном режиме с дробной Л подачей инициатора (табл.1.), - Q

Общее время соолигомеризации 13 — 15 ч.

Инициатор вводят в реакционную смесег 50 а — е момент загрузки компонен- (К З тов реакционной смеси, 25 (, — через 5 — 6 ч с момента достижения режимной температуры и оставшиеся 257 — через 4 — 6 ч после подачи второй порции.

По завершении реакции смесь охлаждают до 50 — 60 С и получают готовую синте1703659 тическую олифу со следующими характеристиками: цвет — бесцветная или светложелтая прозрачная жидкость (по ИМШ 20 — 30 мг йода 100 г, условная вязкость по ВЗ-4 42 — 60 с, высыхаемость от пыли 20 — 30 мин, полная (до степени 3) 5 — 8 ч, содержание свободного стирола — отсутствие, Отсутствие стирола, предельно допустимая концентрация которого не должна превышать

0,27, обеспечивает возможность использования их в составах, используемых внутри помещения.

Физико-механические свойства: твердость по МЭ-3 0,38 — 0,44, усл.ед., эластичность по шкале НИИЛКа 1 мм, ударопрочность по У-1А 50 см, адгезия к стали по методу решетчатых надрезов 1 балл, водостойкость при 20 С 10 — 24 ч, стойкость к действию переменных температур 5 циклов. блеск 60 — 65 . Показатели кислото- и бензостойкости покрытий и электрических свойств находятся на уровне известных показателей.

В качестве диена применяют бутадиен, изопрен, пиперилен, хлорпрен и другие сопряженные диены, а также их смеси.

В качестве арилалкенов используют стирол, а-метилстирол и их замещенные в ядре алкил-, галоидпроизводные, а также их смеси.

В качестве регулятора молекулярного веса применяют продукты диеновой конденсации циклопентадиена и их алкилпроизводных с бутадиеном, изопреном и пипериленом, а также применяют фракцию

160 — 220 С, выделенную из продуктов пиролиза нефтяного сырья при температуре

750 — 850 С и времени контакта 0,5 — 30 с, В качестве растворителя используют индивидуальные нафтеновые, парафиновые углеводороды C>o — Сц и их смеси с т.кип. 160 — 220 С, В качестве растворителя применяют также нефтяную фракцию 160—

220 С, содержащую не более 16 ароматических углеводородов и свободную от непредельных соединений, а также продукты гидрирования этой фракции.

В качестве органических перекисей применяют гидроперекиси и перекиси алкилбензолов, парафинов, алкенов, а также и их смеси.

Пример 1. смесь„мас,ч,: бутадиен

11,25; стирол 32,85; акрилонитрил 0,9; (2,0 мас.0 в расчете на сумму мономеров); смесь 1,3- и 1,4- изопропилметилциклогексана 45; гидроперекись 1 кумола и продукт диеновой конденсации бутадиена и циклопентадиена 8, нагревают при температуре

140 С 5 ч, после чего добавляют еще 0,5 инициатора. Третью порцию инициатора

55 (0,5) добавляют через 10 ч полимеризации, затем температуру поднимают до 180 С, Общая продолжительность полимеризации

15 ч.

Продукт охлаждают до 50 С и получают готовую синтетическую олифу с выходом 100 на исходную смесь. Условная вязкость олифы 45 с.

Пример 2.Смесь, мас.ч, бутадиен 12; стирол 37,5; акрилонитрил 0,5 (1,0 мас.7ь в расчете на сумму мономеров); нефтяная фракция 44,5 с Ткил = 160 — 220 С, содержащая 50 мас. нафтенов, 35 мас. парафинов и 15 мас. ароматических углеводородов, гидроперекись кумола 0,5 продукт диеновой конденсации бутадиена и циклопентадиена 4,5, нагревают при температуре 140 С 5 ч, после чего добавляют еще

0,3 инициатора. Третью порцию инициатора (0,2) добавляют через 10 ч полимеризации и температуру поднимают до 180 С, Общая продолжительность полимеризации 14 ч.

Продукт охлаждают до 50 С и получают готовую синтетическую олифу с выходом 100 на исходную смесь. Условная вязкость олифы 60 с.

Пример 3. Смесь, мас.ч.: бутадиен

10,5; стирол 28,5; акрилонитрил 1 (2,5 мас.% в расчете на сумму мономеров); парафиновый углеводород 49 С1о — С12, гидроперекись кумола 0,5 продукт диеновой конденсации изопрена и циклопентадиена

10, обрабатывают в условиях, приведенных в примере 2, и получают . 100-",ь готовую олифу с уловной вязкостью 46 с, Пример 4. Смесь, мас.ч.: бутадиен 10; стирол 32; акрилонитрил 1,8 (4,0 мас.7ь в расчете на сумму мономеров), нефтяная фракция с т.кип. 160 — 220 С (состав указан в примере 2); перекись трет-бутила 0,1, продукта диеновой конденсации пиперилена с метилциклопентадиеном 4,8, нагревают при температуре 140 С 6 ч, после чего добавляют (0,05) инициатор и поднимают температуру до 160 С. Третью порцию инициатора (0,05) добавляют через 10 ч полимериэации. Общая продолжительность полимеризации 14 ч. Продукт охлаждают до

50 С и получают готовую синтетическую олифу с выходом 1007 на исходную смесь.

Условная вязкость олифы 50 с.

Пример 5. Смесь, мас.ч.; изопрен 8; стирол 20; винилтолуол 10.5; акрилонитрил

1,5 (3,8 мас. в расчете на сумму мономеров); диэтилциклогексан 50; гидроперекись кумола 1 и продукт диеновой конденсации бутадиена и метилциклопентадиена 8, нагревают при температуре 140 С 5 ч, после чего добавляют еще 0,5 в.ч. гидроперекиси кумола и поднимают температуру до 160 С.

1703659

Третью порцию инициатора (0,5) добавляют через 10 ч полимеризации и при температуре 180 С продолжают реакцию еще 3 ч. Общая продолжительность полимеризации 13 ч.

Продукт охлаждают до 50 С и получают готовую синтетическую олифу с условной вязкостью 45 с. Выход 100, Пример 6. Смесь, мас.ч.: бутадиен 10; пиперилен 4; стирол 23; а -метилстирол 12; акрилонитрил 1 (2,0 мас. в расчете на сумму мономеров); гидрированная нефтяная фракция 43 с т.кип. 160 — 220 C (состоит из

65 мас.$ нафтенов и 35 мас. парафина); трет-бутилпербензоата 0,5 и продукт диеновой конденсации бутадиена и циклопентадиена 6, обрабатывают в условиях, приведенных в примере 2, и получают готовую синтетическую олифу с вязкостью 56 с.

В ыходл.100 .

Пример 7. Смесь, мас,ч„хлорпрен 10; стирол 20; дихлорстирол 9; акрилонитрил 1 (2,5 мас.7, в расчете на сумму мономеров); гидроперекись кумола 1; нефтяная фракция

50 с Тк л 160 — 220 С (состав указан в примере 2); фракция 9 с Тл 160 — 220 С продуктов пиролиза, обрабатывают в условиях, приведенных в примере 5, и получают готовую синтетическую олифу с вязкостью 44 с, Выход 100 .

Пример 8, Смесь, мас.ч.: бутадиен 9; стирол 30; акрилонитрил 1 (2,5 мас. в расчете на сумму мономеров); нефтяная фракция 48.5 с Тк л 160 — 220 С (состав указан в примере 2); гидроперекись кумола 1 и частично дегидрированный продукт диеновой конденсации бутадиена, изопрена и пиперилена с циклопентадиеном 10 (состоит из

20 тетрагидроиндена, 107(, метилтетрагидроиндена, 157ь винилнорборнена, 107ь метилвинилнорборненов, 307ь индена, 1 157ь дициклопентадиена), непрерывно подают в 3-х секционный трубчатый реактор с температурой в секциях соответственно 140, 160 и 180 С со скоростью, обеспечивающей пребывание смеси в реакторе в течение 15 ч, В реакционную зону 2 и 3 секций непрерывно вводят инициатор (соответственно 0,3 и 0,2).

Получают готовую синтетическую олифу с условной вязкостью 42 с. Содержание свободного стирола в олифе — отсутствие, свободного акрилонитрила — отсутствие.

Выход 100 на исходную смесь.

Пример 9. (контрольный) Смесь, мас.ч„бутадиен 11,6; стирол 33,2; акрилонитрил 0,2 (0.45 мас. в расчете на сумму мономеров) парафиновый углеводород 50

С1о — Cia; перекись третбутила 0,2 и продукт диеновой конденсации пиперилена с метилциклопентадиеном 4,8, обрабатывают в условиях, приведенных в примере 4. Получают синтетическую олифу с вязкостью 30 с. Выход 100 .

Пример 10 (контрольный). Смесь, мас.ч.: бутадиен 10; стирал 32,5; акрилонитрил 2,5 (5,6 мас, в расчете на сумму мономеров): парафиновый углеводород 50 С1о—

Cia. перекись трет-бутила 2 и продукты диеновой конденсации пиперилена с метилциклопентадиеном 4,8 обрабатывают в условиях, приведенных в примере 4. Получают синтетическую олифу с вязкостью 76 с. Выход 1007,.

Пример 11. Смесь, мас.ч.: бутадиен

10; стирол 29: акрилонитрил 1 (2,5 мас.7ь в расчете на сумму мономеров);, гидроперекись кумола 2; нефтяная фракция 50 при Тамп

160 — 220 С (состав указан в примере 2) и продукт диеновой конденсации бутадиена и циклопентадиена 8, нагревают при температуре 60 — 100 С в течение 5 ч, 100 — 120 С вЂ” 5 ч и 120 — 140 С вЂ” 10 ч. Продукт охлаждают до 50 С и получают готовую синтетическую олифу с выходом 1 99ф,. Вязкость олифы 60 с.

Пример 12. Смесь, мас,ч.: бутадиен

11,25; стирал 33,75; нефтяная фракция 45 при Ткал 160 — 220 С (состав указан в примере 2); гидроперекись кумола 1 и продукт диеновой конденсации бутадиена и циклопентадиена 8, нагревают при температуре

140 С 5 ч, после чего добавляют еще 0,5 инициатора. Третью порцию инициатора (0,5) добавляют через 10 ч полимеризации и температуру поднимают до 180 С. Общая продолжительность полимеризации 15 ч.

Продукт охлаждают до 50 С и получают готовую синтетическую олифу с условной вязкостью 25 с. Выход -100 на исходную смесь.

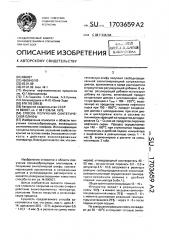

Свойства покрытий приведены в табл.2.

Формула изобретения

Способ получения синтетической олифы по авт.св. %690027, отл ича ю щи йс я тем, что, с целью интенсификации процесса, повышения стойкости покрытий на основе олифы к действию знакопеременных температур, улучшения блеска покрытий, процесс осуществляют при 140 — 180 С при ступенчатом подъеме температуры и дробной подаче инициатора с введением в реакционную смесь 1 — 4 мас.7ь акрилонитрила в расчете на смесь мономеров.

1703659

Таблица 1

Продолжительность, ч

Известный способ

Свойств ° покрытий

3 4

Цвет лака (олиоы) м додо етрмчаской вкала, мг йода/100 T

20!

30 30, 60 20

20

20

7.О

Нассоаое соларкамие нелетуннк задаст °, \

40 IS 39

ll0

35-65

50 массовое содерненме сьоболного стирола, 8

1,8

0,2

0 аут- О ° сут- Отсут- ОтсутcTIIYc1 cleToI cIeyeT стаует

Отсут- 1,0 ствует

Отсутc Ieyc I

Отсутствует

0ТС2Тствуот

ОтсутСтвуст

2S 25

20 25 .

20

Тогатима мкрытий, мкн 20-23

20

20

OpeIfl высыкsíaë пленки до степени 3 лри

20ьС, ч

Не более 24 5

7 9

76 60

20-60

50 . 60 услоамал влзкость по

ВЗ 4 при 20 С, с

42 )0

5О 45 56 44

25

Твердост ° по НЭ-), усл.ед,, после аы» си кап мл

О, 15-0,4 0,)8

О ° 45 040 04! 043 039 042 О ° 40 031 OI47 О40 028 ддгеаил м нетоду раветчвтмк надрезов, бам

1 1

65 60

1 Э

65

Блеск покрытил по

06-2, 1

65

60 65 65 60

40-4S . 60

hpoIIHoc T ° пганки при удара, сн

40 50

40 40

50

50

)5-»0

Не менее 10

5О

10

4О 40

Не выдерлн° вот

40

40

40.

Не выла сает

° вез

Не андерс кивает

40 врез 30 сут

Иа выдерни° аат

)О ЭО

Не выдврлиаает

40

ЭО

Не выдернивеет

)0

Стойкость омзико-меканмческмк cso»fт ° покрытий к Te(lao стара мю (Т 60 С, 0120 ч) л» . ость пленки прм ударе, см после аысыхвнил 35-50, 50 . 50 50

50 50 50 50 40 50 50

Не вырорливает 30, 30 30

ITocTþ TopaocT °

pea на

30 30 30 30 30 Нанев 30 30 На выпар10 лмааст проч ость пленки прл нагиба аа

I 1

1 1

1-5 после высыханнл

5, после тарностарвнил

5 5 5 5

1 1 I !

1-3 ад азин, Osnn

\ 1 1

3 2 3

1-3

1 1

1 I

llocле высыканнл

ITOCAO TOPaOCTO» реник

1 1

Стойкость омзико-маканическмк свойст ° мкрытий к ceo!pc! °рамaei моле еысынаннл

IIopos 7 сут марев 15 сут

Температура, C

180

5 — 15

До 8 о 4

3 1 1

5 5 20

1 1 1

1703659

10 айпмца2

ПП" CII

И текстHHH спосо0 (войстеа покрыюий

20 18 8 24 24

10 18

24 10 22 16

10-24

Водостойкост °, ч

Не выдерки° ает 3

П и и ° ч ° н н ° . (тойкостю покрытие к действию перенечнык температур опрепепенв пр следующей методике ю рбр„юец покрытие еыр деркивают при 60 (в течение 70 нин. Затем помещают его ° крностат и выдервивают ° течение 1 ч прм тенпаратуре

-12 (, после чего остввлкют на 18 ннн при температуре Iе-20 (. Общее ерема вксмэицми покрытил сост ° ° IIMT oIIHH циK/l, Дроиэеодлт Осмотр мкрыттюл ° покрытие ие долкно мнет ° дефектов

Редактор Л. Гратилло

Заказ 39 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101 (тойкоста к дейст ° w переиениык температур, цикл

66 6 7 6 6 7 8 8 2 6 6 2

Составитель Г. Овчинникова

Техред М,Моргентал Корректор М. Шароши