Способ получения сульфокатионита

Иллюстрации

Показать всеРеферат

Изобретение относится к способу получения сульфокатионита с повышенной скоростью ионного обмена. Способ получения сульфокатионита включает смешение фурфурола и серной кислоты, нанесение смеси на ткань из углеродных волокон в количестве 2,4 -3,0 г на 1 г ткани, термоотверждение фурфурола и сульфирование полученного полимера концентрированной серной кислотой при нагревании и отмывку катионита. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4737730/05 (22) 13.09.89 (46) 07.01.92. Бюл, М 1 (71) Центральный научно-исследовательский институт бумаги (72) Л.А.Мазитов и Л,Е,Фетисова (53) 661.183.123.2 (088.8) (56) Антонишин В.И„Гриненко Б.С. Получение сульфокатионита из нефтяного битума. — Химическая промышленность Украины, 1986, М 2, с.17 — 19.

Хакимов P.Ñ. и др, Синтез и исследование катионообменных смол на основе фурИзобретение относится к области производства катионообменных материалов, используемых в процессах очистки различных жидкостей от катионов.

Целью настоящего изобретения является повышение скорости ионного обмена.

Пример 1. Полоску углеродной ткани марки "Урал Т 22" пропитывают смесью, состоящей из 85 мас.ч. фурфурола и 15 мас.ч. концентрированной серной кислоты (ГОСТ 4204-77), Далее смоченную ткань выдерживают при 115 С в течение 20 мин.

Получают материал, содержащий на 1 г ткани 2,4 г полимера. Материал заливают концентрированной серной кислотой в количестве 3,0 г на 1 г материала, выдерживают при 160 С в течение 2 ч, многократно промывают водой и высушивают, Получают катионообменный материал в виде прочного листа с содержанием катионита 1,91 г на. Ж „, 1703661 А1 фурола. Журнал прикладной химии, 1983, т,56, М 9. с.2082 — 2085. (54) СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТА (57) Изобретение относится к способу получения сульфокатионита с повышенной скоростью ионного обмена. Способ получения сульфокатионита включает смешение фурфурола и серной кислоты, нанесение смеси на ткань иэ углеродных волокон в количестве 2,4 — 3,0 г на 1 г ткани, термоотверждение фурфурола и сульфирование полученного полимера концентрированной серной кислотой при нагревании и отмывку катионита. 1 табл.

1 г ткани-носителя или 0,66 г катионита в 1 гматериала.

Пример 2. Полоску ткани по примеру

1 пропитывают смесью по примеру 1, полимеризуют, охлаждают, повторно смачивают смесью по примеру 1 и снова полимеризуют при115 С в течение 20 мин.

Получают материал с содержанием полимера 3,00 г на 1 г ткани. Материал сульфируют при соотношении кислота — материал 4:1 в течение 1,5 ч при 180 С, Получают листовой ионообменный материал с содержанием катионита 2,29 на 1 r тTкKа нHи игл и 00,69 г катионита в 1 г материала.

Пример 3. Два слоя ткани по примеру 1 пропитывают смесью, состоящей из 80 мас.ч. фурфурола и 20 мас.ч. концентрированной серной кислоты, сворачивают из нее с использованием для прокладки лавсановой пленки рулон, выдерживают рулон при 100 С в течение 20 мин. Рулон заливают

1703661

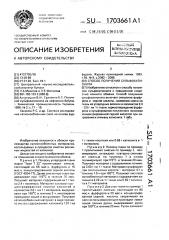

Статическая обменная емкость по 0,1 н

NaOH, мг-экв/г

Количество смеси фурфурола и серной кислоты, г/г ткани

Длительность сул ьфирования, мин

Температера сульфи роваоС

Время до установления ионообменного равновесия, мин

Расход кислоты при сульфировании, г

Пример материала катионита

3,89

4,17

3,84

5,89

6,04

6,09

120

14-15

20-22

15-16

2,4

3,0

2,4

160

3,0

4,0

3,5

2

4 (контрольный)

5(известный)

7 (контрольный) 90

75-78

68-70

15-16

5,96

3,68

5,74

3,62

3,92

2,4

38-40

5,84

120 (тройная п опитка

4,0

Составитель Г. Русских

Редактор Л. Гратилло Техред М,Моргентал Корректор О. Кравцова

Заказ 39 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101 кислотой (3,5 г на 1 г материала), выдерживают при 160 С в течение 2 ч, охлаждают, промывают и высушивают. Получают катионообменный материал в виде прочного недеформируемого рулона с содержанием 5 катионита 1,67 г на 1 г ткани-носителя или

0,63 г в 1 г материала.

Пример 4 (контрольный). Сульфокатионит получают следующим образом. Смесь фурфурола и кислоты по примеру 1 при 10

100 С в течение 20 мин доводят до затвердевания и полимеризации, дробят до размера частиц 0,5- 1,0мм. Дробленный полимер сульфируют концентрированной серной кислотой при соотношении 5 ч. кислоты на 15

1 ч полимера при 180 С в течение 1,5 ч, промывают и высушивают. Получают катионит с выходом 82,27ь.

Пример 5 (известный). Сульфокатионит получают следующим образом. Фурфу- 20 рол и концентрированную серную кислоту смешивают в соотношении 1:0,05 мас.ч.

Смесь нагревают и проводят конденсацию до гелеобраэной массы при 80 — 105 С, затем отверждают при 125 — 130 С в течение 25

10 ч. Полимер дробят до размера частиц 0,5 — 1,0 мм, сульфируют при 140 С и соотношении кислота-полимер 4:1 в течение 6 ч. За тем промывают водой и высушивают, Пример 6. Сульфокатионит получаю аналогично примеру 1 с той разницей, чт< расход кислоты при сульфировании состав ляет 3,5 г на 1 г материала, длительност сульфирования составляет 90 мин. Характе ристики приведены в таблице.

Пример 7 (контрольный), Сульфока тионит получают аналогично примеру 2 < той разницей, что длительность сульфиро вания 120 мин, а нанесение смеси на ткан осуществляют 3 раза. Характеристики про цесса и материала приведены в таблице.

Формула изобретения

Способ получения сульфокатионита включающий смешение фурфурола и серно кислоты, термоотверждение фурфурола последующее сульфирование полученногс полимера концентрированной серной кислотой при нагревании и отмывку катионита отличающийся тем, что, с цельк повышения скорости ионного обмена смесь фурфурола и серной кислоты пере термоотверждением наносят на ткань из уг. леродных волокон в количестве 2,4 — 3,0 г нв

1 Г ткани,